728x90

반응형

| Rank : 20 , 점수: 120 , 출제수: 6문제 , 논술 : 4문제 , 약술: 2문제 |

| 1 | 20-121-1-2 | 공장 배치 활동관련도(Activity Relationship Chart)의 근접도 5가지 |

| 문) | 공장 배치 활동관련도(Activity Relationship Chart)의 근접도 5가지 | ||

| 1. | 개요 | ||

| 1) | 활동관련도(Activity Relationship Chart)는 각 공정의 관계를 한눈에 알아보기 | ||

| 쉽게 표시하기 위해 작성하는 표로써, 누락되는 부문이 없도록 하여 모든 부문 | |||

| 을 기입하고 각 부문을 마름모 배열로 서로의 관계를 비교하게 된다. | |||

| 2) | 여기에서 부문 간의 관계 비교는 상호 근접도와 근접 사유를 일목요연하게 | ||

| 표기하도록 되어 있다. | |||

|

| 2 | 20-121-3-3 | 공장 설비배치에서 제품(라인)별 배치, 공정(기능)별 배치, 위치고정형(프로젝트)배치 및 혼합형(그룹) |

| 배치로 구분한다. 각각의 장점 및 단점을 설명하시오. |

| 문) | 공장 설비배치에서 제품(라인)별 배치, 공정(기능)별 배치, 위치고정형(프로젝트) | ||

| 배치 및 혼합형(그룹) 배치로 구분한다. 각각의 장점 및 단점을 설명하시오. | |||

| 1. | 제품(라인)별 배치 | ||

|

|||

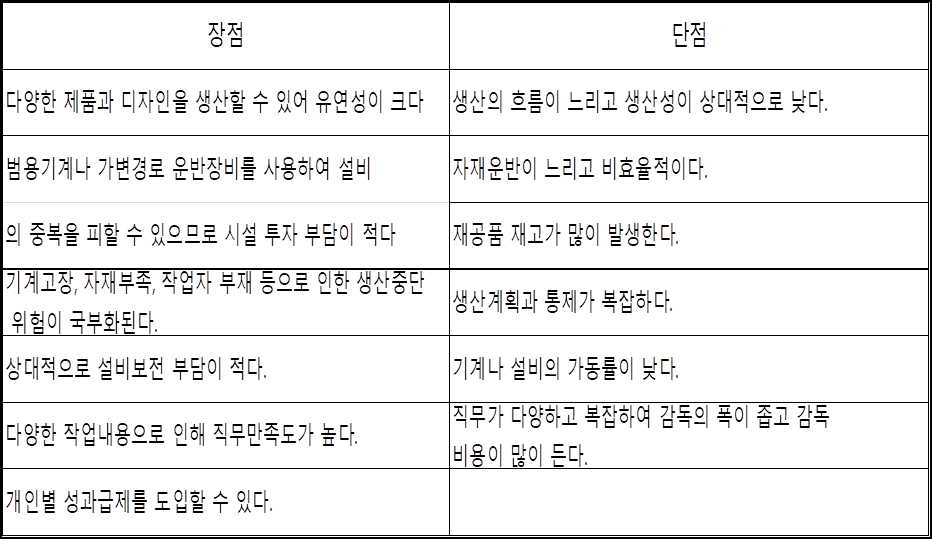

| 2. | 공정(기능별)배치 | ||

|

|||

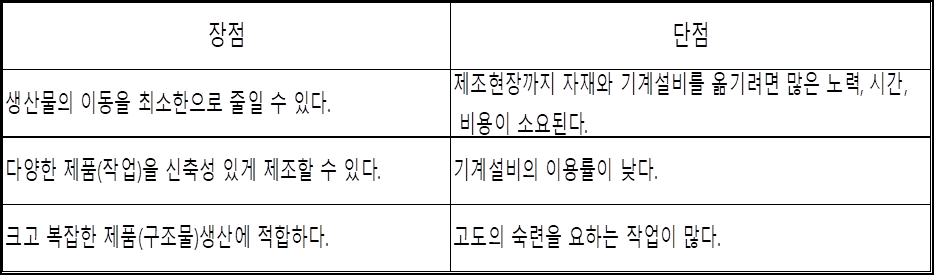

| 3. | 위치고정형(프로젝트)배치 | ||

|

|||

| 4. | 혼합형(그룹)배치 | ||

|

| 3 | 18-115-2-6 17-112-2-6 |

가공 및 조립공정의 라인 밸런싱과 관련하여 다음 물음에 답하시오. |

| 문) | 가공 및 조립공정의 라인 밸런싱과 관련하여 다음 물음에 답하시오. | ||

| (1) | 다음 그림과 같이 부하량이 주어지고 공정별 능력에 차이가 있는 경우에 | ||

| 애로공정과 공정능력평준화에 대한 대책에 대하여 설명하시오. | |||

|

|||

| (2) | 1대씩의 기계가 배치된 흐름공정의 작업시간이 다음 표와 같을 경우, 일일 생 | ||

| 산량이 15개/일 이상일때까지 기계를 추가로 배치하여 공정분할을 실시하고, | |||

| 그 때의 일일 생산량 및 라인 밸런스 효율을 구하시오.(실제 가동시간 | |||

| =8시간/일) | |||

|

|||

| (1) | ① 애로공정의 생산일정을 먼저 결정하고 애로공정의 가동률이 최대화되도록 | ||

| 한다. | |||

| ② 애로공정 식별 → 애로공정자원 활용계획 수립/운영 → 애로공정지원 → | |||

| 생산능력 확장 → 애로공정 과정에 변화가 없어야 한다. | |||

| (2) | ① 일일 15개 생산시 = (8시간 X 60분) / 15개 = 32분(개당 소요시간) | ||

| ② 공정 3,6,7이 32분을 초과하므로 분활한다. | |||

|

|||

③ |

|||

| ④ 라인밸런스 효율 | |||

|

| 4 | 14-103-1-3 | 공장물류관리 지표 중 하나인 활성지수(Index of Liveliness)에 대하여 설명하시오. |

| 문) | 공장물류관리 지표 중 하나인 활성지수(Index of Liveliness)에 대하여 설명하시오. | ||

| 물건을 이동하기 쉬움을 활성이라 하는데, 활성지수란 생략할 수 없는 노력의 | |||

| 수를 말하며 다음과 같이 이 수치가 클수록 활성지수가 높아지고, 운반을 효율 | |||

| 적으로 할 수 있다. | |||

| 1. | 바닥에 벌크 상태로 놓여 있을 때:‘정리해서, 일으켜, 들어올려, 나른다.’라는 | ||

| 4개의 노력이 필요하지만, 이들의 모든 노력을 생략할 수 없기 때문에, 활성지 | |||

| 수는 0이다. | |||

| 2. | 용기에 넣거나 다발로 묶었을 때:바닥에 벌크 상태로 놓여 있는 경우에 비해 | ||

| 정리를 생략할 수 있기 때문에 활성지수는 1이다. | |||

| 3. | 팔레트, 스키트 등 받침을 사용했을 때:바닥에 벌크 상태로 놓여 있는 경우에 | ||

| 비해 통합, 일으킴을 생략할 수 있기 때문에 활성지수는 2이다. | |||

| 4. | 차량을 사용했을 때:바닥에 벌크 상태로 놓여 있는 경우에 비해 통합, 일으킴 | ||

| ,들어올림을 생략할 수 있기 때문에 활성지수는 3이다. | |||

| 5. | 컨베이어, 슈트 등을 사용할 때 활성지수는 4이다. | ||

| 어떤 그룹별 활성지수(평균 활성지수)는 다음 식에 의해 계산할 수 있다. | |||

|

|||

| 5 | 12-97-2-1 | 생산시스템의 설계에 있어서 설비배치에 관한 다음 사항에 대하여 설명하시오. |

| (1) 설비배치방식의 기본적인 유형 | ||

| (2) 설비배치 유형별 공정관리의 특징 | ||

| (3) 설비배치 유형별 생산제품의 형태 | ||

| (4) 제품의 수요구조와 설비배치방식 간의 적합성 관계 |

| 문) | 생산시스템의 설계에 있어서 설비배치에 관한 다음 사항에 대하여 설명하시오. | ||

| (1) 설비배치방식의 기본적인 유형 | |||

| (2) 설비배치 유형별 공정관리의 특징 | |||

| (3) 설비배치 유형별 생산제품의 형태 | |||

| (4) 제품의 수요구조와 설비배치방식 간의 적합성 관계 | |||

| (1) |  |

||

| (2) | ① 제품별 배치의 장단점 | ||

|

|||

| ② 공정별 배치의 장단점 | |||

|

|||

| ③ 위치고정형 배치의 장단점 | |||

|

|||

④ 혼합형 배치의 장단점 |

|||

| (3) | 상기 (1) , (2) 풀이에 포함 | ||

| (4) | ① 제품설계방식에 따라 그 제품을 만들 수 있는 공정이 선택될 것이며, 제품 | ||

| 설계와 공정은 그 제품의 품질과 원가를 결정한다. 즉, 고객이 원하고 | |||

| 시장변화에 신속하게 대응할 수 있는 제품을 생산하기 위해서는 그에 적절한 | |||

| 공정을 선택해야 할 것이다. | |||

| ② 이러한 공정과 제품과의 관계는 공정-제품행렬에 의해 나타낼 수 있는데, | |||

| 공정-제품행렬은 제품수명주기와 공정수명주기의 단계를 행렬로 나타낸 | |||

| 표로 기업들은 통상 공정-제품행렬의 대각선상에 위치한다. | |||

| ③ 제품·공정수명주기의 도입기 단계에서는 제품과 공정이 모두 유동적인 | |||

| 상태로, 제품의 혁신속도가 빠르고 다양하며 생산공정은 전형적인 소량생산 | |||

| 으로 범용설비에 의해 제조하게 된다. 따라서 공정별 배치형태를 띤다. | |||

| ④ 성장기 단계에서는 제품흐름의 통합화가 이루어짐으로써 일부 공정은 전용 | |||

| 설비화되며, 작업의 전문화와 자동화가 확대된다. 따라서 원가와 효율성을 | |||

| 강조하게 되고, 그에 따라 일부 공정을 개선해 나가는 혼합형 배치 형태를 | |||

| 보이게 된다. | |||

| ⑤ 성숙기 단계에서는 공정이 고도로 통합되고 자동화되어 제품과 공정의 분리 | |||

| 가 어려우며 표준화가 더욱 요구된다. 따라서 제품 중심의 제품별 배치형태를 | |||

| 위치하게 된다. |

728x90

반응형

'공장관리기술사' 카테고리의 다른 글

| 공장관리기술사 기출 서브노트 -"3. 생산경영종합" (0) | 2024.12.21 |

|---|---|

| 공장관리기술사 기출 서브노트 -"14. (총괄)생산계획" (0) | 2024.12.21 |

| 공장관리기술사 기출 서브노트 -"21. 프로젝트 관리" (0) | 2024.12.21 |

| 공장관리기술사 기출 서브노트 -"5. 원가관리" (2) | 2024.12.08 |

| 공장관리기술사 기출 서브노트 -"4. 서비스전략/관리" (4) | 2024.12.03 |