728x90

반응형

| Rank : 11 , 점수: 245 , 출제수: 17문제 , 논술 : 5문제 , 약술: 12문제 |

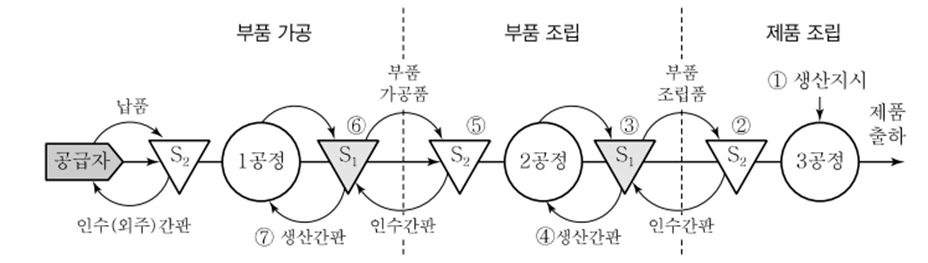

| 1 | 20-121-1-9 | 가치흐름도(Value Stream Mapping) |

| 문) | 가치흐름도(Value Stream Mapping)-VSM | ||

| 1. | 린 생산방식의 경우 프로젝트를 진행할 때 먼저 기업의 가치 흐름에 해당하는 | ||

| 맵핑을 하게 되는데, 이것을 가치 흐름 맵핑(VSM, Value Stream Mapping)이 | |||

| 라고 하며, 다음의 세 가지 요소를 포함하는 그림이다. | |||

| 1) | 공급자로부터 고객까지의 자재 흐름 | ||

| 2) | 원자재를 완제품으로 전환하는 과정 | ||

| 3) | 위의 자재흐름과 전환 과정을 도와주는 정보의 흐름 | ||

| 2. | VSM은 공급자와 고객을 포함한 제품 및 서비스 프로세스의 전 과정을 도식화 | ||

| 하여 나타낸 것으로, 프로세스의 흐름뿐만 아니라 대기시간과 작업시간 | |||

| 그리고 제공품 재고의 수량과 같은 정보를 포함하고 있다. 이는 프로세스의 | |||

| 부가가치 활동과 비 부가가치 활동을 쉽게 구분할 수 있으며, 프로세스의 개선 | |||

| 기회를 보다 명확히 알 수 있게 한다. | |||

| 현재의 VSM을 그리는 방법은 다음과 같다. | |||

| 1) | 내(외)부 고객과 공급자를 그리고 그들의 요구사항을 기록한다. | ||

| 2) | 가치흐름(Value Stream)에 입/출력 프로세스를 그리고 가장 먼 downstream | ||

| 에서 시작해서 입/출력 프로세스 사이의 모든 과정을 그린다. | |||

| 3) | 모든 프로세스의 속성들을 기록한다. | ||

| 4) | 프로세스 시간 사이의 대기시간과 재고를 그린다. | ||

| 5) | ValueStream안에서 발생되는 모든 정보를 그린다. | ||

| 6) | 작업흐름(Workflow)의 종류를 표시하기 위해 pull과 push 아이콘을 그린다. | ||

| 7) | 맵에 추가적인 데이터를 입력하고 맵을 완성 시킨다. |

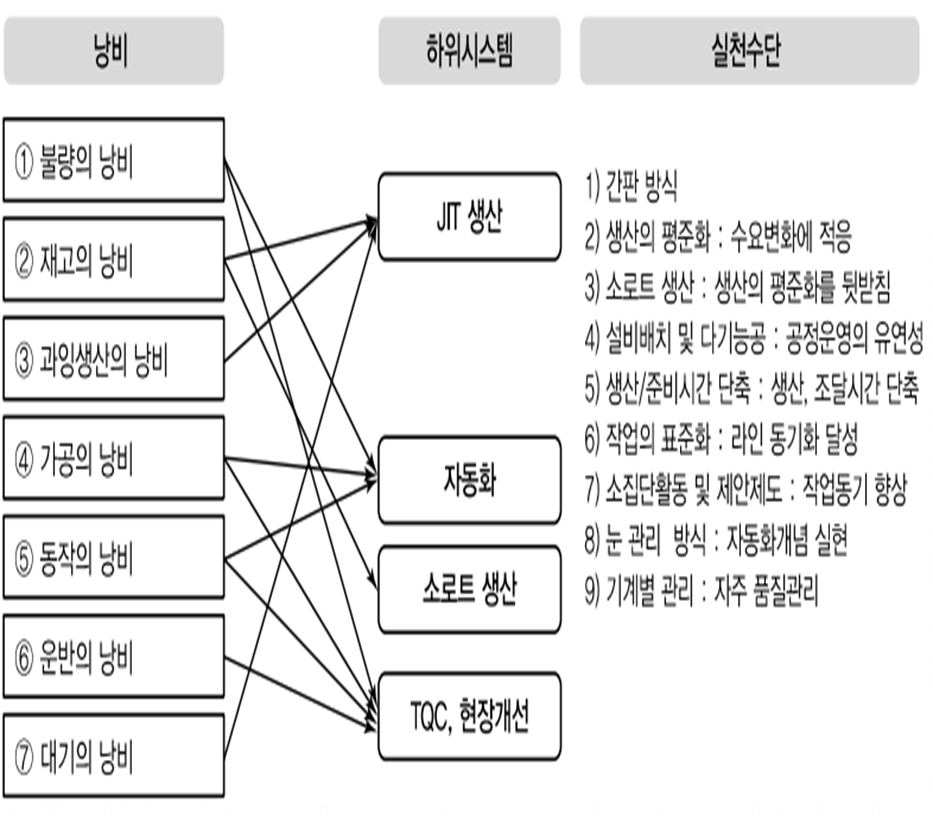

| 2 | 19-118-1-7 | 도요타 7대 낭비 |

| 문) | 도요타 7대 낭비 | ||

|

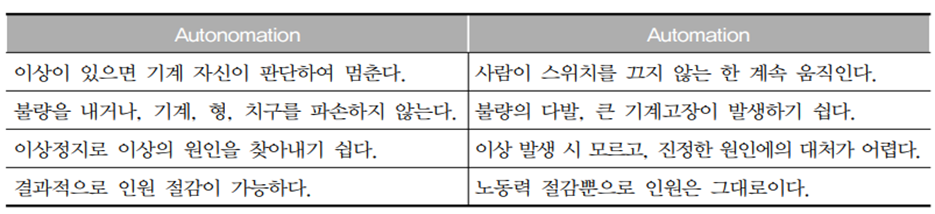

| 3 | 19-118-1-8 | Automation(自動化)과 Autonomation(自働化)의 차이점 |

| 문) | Automation(自動化)과 Autonomation(自働化)의 차이점 | ||

| 1. | 도요타 생산방식에서의 자동화의 역사는 도요다 사키치가 발명한 자동직기 | ||

| 에서 비롯되었다. 도요타의 자동직기는 날실이 끊어지거나 씨실이빠지면 즉시 | |||

| 기계가 멈춰서불량품을 내지 않는다. | |||

| JIT 생산이나 간판 방식의 성공을 보증하려면 불량품의 발생을 최대한 억제 | |||

| 해야 한다. 즉 양품을 공급하는 품질보증의 생산체제가 필요한 것으로, | |||

| 이는 감지자동화를 통해서 이루어진다. 눈으로 보는 관리 방식이다. | |||

| 2. | 자동은 영어로 Autonomation이라 표기하는데 이는 자동화의 Automation과 | ||

| 자율성의 Autonomy의 복합어이다. | |||

| 자동화란 간단히 말해서 현장의 자율적 품질관리시스템이다. 기계나 공정에 | |||

| 이상이 있을 때 곧바로 정지해서 불량을 막는 시스템이다. | |||

| 인위적인 자동화라 하여 일본사람들은 動자에 人을 붙여 自働化라 표기한다. | |||

| 自働化를 위한 기계에는 정위치 정지방식, 풀워크 시스템, 착각예방 및 불량 | |||

| 제거 장치(Fool-Proof) 등이 있다. | |||

| 3. | 비교 | ||

|

| 4 | 19-118-3-4 | 도요타 생산방식에서 다음의 가동률(稼動率)과 가동률(可動率)의 의미를 설명하고, 자신의 |

| 승용차 운행시간을 고려하여 설명하시오. | ||

| (1) 가동률(稼動率) | ||

| (2) 가동률(可動率) | ||

| (3) 자신의 승용차 운행시간을 고려한 가동률(稼動率, 可動率)의 차이 |

| 문) | 도요타 생산방식에서 다음의 가동률(稼動率)과 가동률(可動率)의 의미를 | ||

| 설명하고, 자신의 승용차 운행시간을 고려하여 설명하시오. | |||

| (1) 가동률(稼動率) | |||

| (2) 가동률(可動率) | |||

| (3) 자신의 승용차 운행시간을 고려한 가동률(稼動率, 可動率)의 차이 | |||

| (1) 1일 정시간내에 그 기계를 몇시간 써서 제품을 만들고있는가하는 비율을 말한다. | |||

| 가령, A 기계가 1일 8시간동안에 100개의 부품가공능력이 있는데, 70개밖에 | |||

| 못했다고한다면 A 기계의 가동률은 70%가 된다. | |||

| 가동률은 그날의 필요 수량으로 결정한다. | |||

| (2) 기계 설비를 가동시키려 할 때 항상 정상으로 움직여 주는 상태의 비율을 나타낸 | |||

| 것이다. 예를들어, 자동차를 운행할 때 하나하나 점검을 하지 않아도 되는 | |||

| 상태, 즉 언제라도 사용할 수 있는 상태로, 보전을 철저히 하고 고장은 즉시 | |||

| 고쳐 놓을 필요가 있다. | |||

| (3) 일반적으로 승용차를 운행할 때에는 안전을 위해 2시간을 연속 운행하고 휴식 | |||

| 하도록 권장하고있다. 여기에서 2시간을 연속 운행할 수 있는 능력을 가동률 | |||

| (稼動率)이라 할 수 있고, 2시간 동안 고장 없이 운행할 수 있는 상태를 | |||

| 유지하는 것이 가동률(可動率)이다. | |||

| 5 | 18-115-1-12 | 자재 출고에 필요한 전용 용기의 설계 시 고려해야 할 원칙 |

| 문) | 자재 출고에 필요한 전용 용기의 설계 시 고려해야 할 원칙 | ||

| ① 전용 용기에는 일정량이 담길 수 있어야 한다. | |||

| ② 용기의 색상은 자재 분류방식에 따라 설정되어 있어야 한다. | |||

| ③ 이물질이 들어가지 않도록 해야 한다. | |||

| ④ 내용물을 확인할 수 있도록 해야 한다. |

| 6 | 18-115-3-2 | 오노다이이찌가 제시한 Automation with a Human Touch(自働化, Jidoka)에 대하여 |

| 다음 물음에 답하시오. | ||

| (1) Jidoka(自働化)의 개념 | ||

| (2) Jidoka와 연관된 작업자 및 감독자 각각의 역할 |

| 문) | 오노다이이찌가 제시한 Automation with a Human Touch(自働化, Jidoka)에 | ||

| 대하여 다음 물음에 답하시오. | |||

| (1) Jidoka(自働化)의 개념 | |||

| (2) Jidoka와 연관된 작업자 및 감독자 각각의 역할 | |||

| (1) | 1. Jidoka(自働化)로 불리는 도요타의 자동화란 간단히 말해서 현장의 자율적 | ||

| 품질 관리시스템이다. | |||

| 2. 기계나 공정에 이상이 있을 때 곧바로 정지해서 불량을 막는 시스템이다. | |||

| 3. 도요타에는 어느 라인이나 라인 스톱 버튼이 달려 있어, 라인이 세워지면 | |||

| 머리 위에는 표시등이 켜진다. 스톱 버튼과 표시등을 병용함으로써 라인의 | |||

| 상태를 한눈에 알 수 있어 이른바 ‘눈으로 보는 관리’가 가능해진다. | |||

| (2) | 1. 작업자는 기계가 정상적으로 움직이고 있을 때는 필요 없고 이상(異常)으로 | ||

| 기계가 스톱했을 때 필요한 조치를 취하면 된다. 이상이 있으면 기계를 세운 | |||

| 다는 것은 문제를 명확히 한다는 것이기도하다. 문제가 분명해지면 개선도 | |||

| 진척된다. 따라서 이 생각을 발전시켜 사람 손으로 하는 작업에 의한 | |||

| 생산라인이라도 이상이 있으면 작업자 스스로 스톱 버튼을 눌러 라인을 멈출 | |||

| 수 있는 권한을 가지고 있다 | |||

| 2. 감독자는 항상 현장에 서서 문제점을 찾아내 개선을 실천해 나가고, 작업자 | |||

| 가 정확하게 표준화하고 이를 지킬 수 있도록 체크하고 지도한다. | |||

| 번호 | |||

| 1) 작업자:세우는 전문가 | |||

| 2) 관리감독자:돌리는 전문가 |

| 7 | 18-115-4-3 | Lean Thinking의 5가지 사고(원리)를 제시하고, 각 사고(원리)별로 예를 들어 설명하시오. |

| 문) | Lean Thinking의 5가지 사고(원리)를 제시하고, 각 사고(원리)별로 예를 | ||

| 들어 설명하시오. | |||

| 1. 고객지향(Customer Orientation) | |||

| 고객의 관점에서 가치를 창출하는 제품이나 서비스를 정확하게 규정하는 | |||

| 것으로, 가치는 기업이 아니라 고객에 의해 정의되며, 고객이 원하는 가격,장소 | |||

| 및 시간에 고객이 필요로 하는 제품이나 서비스를 제공하는 것이다. | |||

| 2. 가치흐름(Identification of the Value Stream) | |||

| 제품이나 서비스의 생산공정에 대해 가치흐름을 파악하여 연구 및 개선하는 | |||

| 것으로, 가치흐름의 연구 목적은 가치를 부가하지 않는 과업을 제거하고 | |||

| 가치를 부가하는 과업은 개선하는 것이다. | |||

| 3. 흐름의 법칙(Flow Principle) | |||

| 공정 내의 흐름을 단순하고 원활하게 하며 실수가 없게 함으로써 낭비를 제거 | |||

| 하는 것이다. | |||

| 4. 풀의 원리(Pull Principle) | |||

| 최종 고객으로부터 신호가 오면 무엇을 얼마만큼 생산하고 또 언제 납품해야 | |||

| 하는지를 결정할 수 있도록 이를 생산의 각 단계와 공급자에게 시각적으로 | |||

| 알리는 것이다. | |||

| 5. 완벽에의 도전(Strive for Perfection) | |||

| 완벽(Perfection)이란 고객의 요구를 충족시키는 제품이나 서비스를 신속히 | |||

| 또는 정시에 제공하는 것으로, 완벽 추구는 모든 공정의 지속적 개선을 | |||

| 의미한다. | |||

| 8 | 17-112-1-8 | JIT II(Just In Time II) |

| 문) | JIT II(Just In Time II) | ||

| 1. | 개념 | ||

| 1) | JIT Ⅱ는 보스(Bose)사의 구매책임자 랜스 딕슨(Lance Dixon)에 의해 고안 | ||

| 되었는데, JIT와 큰 차이점은 계약관계가 아닌 상호 파트너십 관계를 전제 | |||

| 한다는 점이다. | |||

| 2) | 즉 납품회사의 판매사원이 발주회사에 공급대표로 파견되어 발주회사의 | ||

| 공급대표로 파견되어 발주회사의 구매·납품업무를 대행하며 발주회사의 | |||

| 사원증도 발부 받아 발주 회사의 정식 사원처럼 업무를 하게 된다. | |||

| 3) | 또한 발주회사의 매출 정보도 제공 받으며 품질문제의 개선안도 낼 수 있고, | ||

| 생산부서의 생산회의에도 참석하여 의견을 개진할 수 있다. | |||

| 2. | 발주회사 입장에서 JIT Ⅱ의 효과 | ||

| 1) 납품회사와의 중복기능을 없애 구매기능 및 구매인력을 감축할 수 있다. | |||

| 2) 신제품 설계변경의 감소와 설계기간의 단축이 가능하다. | |||

| 3) 부품 공급가격의 인하 또는 동결이 가능하다. | |||

| 3. | 납품회사 입장에서 JIT Ⅱ의 효과 | ||

| 1) 발주회사와의 공존공영·동반성장을 보장한다. | |||

| 2) 장기계약이 보장된다. | |||

| 3) 이익률이 향상된다. | |||

| 4) 신기술 동반연구 등을 통한 기술개발이 가능하다. |

| 9 | 16-109-1-4 | 도요타 생산시스템의 간판의 기능 3가지를 쓰고, 그 내용을 각각 설명하시오. |

| 문) | 도요타 생산시스템의 간판의 기능 3가지를 쓰고, 그 내용을 각각 설명하시오. | ||

| 1. 간판방식 정의 | |||

| 1) ‘필요한 것은 필요한 때에 필요한 만큼만’이라는 JIT 사상을 실현하기 위해 | |||

| 도요타에서 창안된 간판방식은 JIT생산의 핵을 이루는 정보시스템이다. | |||

| 2) JIT 생산에서 어떤 제품(부품)이 언제 얼마나 필요한가를 알려주는 역할을 한다. | |||

| 2. 간판방식의 기능 3가지 | |||

| 1) 생산, 운반 등의 작업지시 기능 | |||

| (1) 작업이나 운반에 관한 정보제공기능과 물품의 관리기능을 수행한다. 현품 | |||

| 표에 작업지시표의 역할을 하는 생산간판과 현품표에 이동의 기능이 있는 | |||

| 인수간판이 있다. | |||

| (2) 인수간판은 뒷공정이 앞공정으로부터 물품을 인수할 때 사용되며, 생산 | |||

| 간판은 생산부문에 대한 생산지시용으로 쓰인다. | |||

| 2) 눈으로 보는 관리 도구로서 과잉생산을 제어하고 공정지연을 검지하는 기능 | |||

| 재고를 최소로 하기 위해 눈으로 보는 관리방식이다. 관리상태가 눈에 보이기 | |||

| 때문에 재고를 줄일 수 있다. | |||

| 3) 개선의 도구 | |||

| 과잉생산 및 재고낭비를 제거하는 데 매우 효과적이기 때문에 지속적인 | |||

| 개선을 통하여 낭비를 줄이는 활동의 도구가 된다. | |||

| 10 | 16-109-2-5 | 준비교체시간의 개념, 단축의 필요성과 개선절차에 대하여 각각 설명하시오. |

| 문) | 준비교체시간의 개념, 단축의 필요성과 개선절차에 대하여 각각 설명하시오. | ||

| 1. | 개념 | ||

| 준비교체시간이란 가공이 종료된 시점부터 다음 가공을 해서 양품이 나올 때 | |||

| 까지의 시간을 의미하는 것으로 내 준비시간과 외 준비시간으로 나눌 수 있다. | |||

| 1) | 내 준비:기계를 멈추지 않으면 할 수 없는 준비 | ||

| 2) | 외 준비:기계설비를 멈추지 않아도 할 수 있는 준비 | ||

| 2. | 단축의 필요성 | ||

| 내 준비시간은 기계를 정지시켜서 행하는 준비시간으로, 가공시간의 잠식 | |||

| 이므로 생산성 향상을 위해 단축시켜야 한다. | |||

| 3. | 준비교체시간의 개선절차 | ||

| 1) | 준비작업의 실태를 파악한다. | ||

| 2) | 낭비작업의 도출과 5S 낭비제거 | ||

| 3) | 내 준비교체의 외 준비교체화:내준비 작업을 잘 관찰하여 점점 외 준비화한다. | ||

| 4) | 내 준비교체 개선:작업최소화, 조정작업의 철폐, 직렬을 병렬교체준비로 전환 | ||

| 5) | 외 준비교체작업의 개선:정리·정돈의 철저, 전용대차화, 준비작업자 설정 | ||

| 11 | 15-106-1-1 | JIT II(Just In Time II) |

| 문) | JIT II(Just In Time II) | ||

| 원재료나 부품 등을 납품하는 회사의 직원이 발주회사에 근무하면서 필요한 자재와 부품 등을 적시에 | |||

| 공급하는 생산관리 시스템을 가리키는 말이다. 1986년 미국 오디오 부품업체 보스(BOSE)사에 의해 | |||

| 처음 등장하였다. | |||

| 납품회사로부터 필요한 때에 필요한 만큼의 자재만 공급받음으로써 재고를 최소한으로 줄이는 | |||

| JIT(Just In Time, 간판방식) 시스템과 다른 점은자재 및 부품 공급자, 즉 납품회사의 직원이발주회사 | |||

| 에 상주하면서 구매, 납품 업무를 대행하여 두 회사 모두의 업무 효율성을 높임으로써 서로 윈윈할 | |||

| 수 있는 상호협력 시스템이라는 점이다. JIT의 경우 발주업체의 재고를 줄일 수 있는 반면 납품업체가 | |||

| 재고의 부담을 떠안게 되는 단점이 있다. | |||

| IT-2(JIT-II) 시스템은 리드타임(자재나 부품을 공급자에게 주문할 때부터 그것을 실제로 받을 | |||

| 때까지의 기간)을 줄여 시장의 변화에 빠르게 대처할 수 있게 만들고, 품질향상과 원가절감이라는 | |||

| 효과를 내게 한다. 납품회사와 발주회사는 신제품 개발을 동시에 수행하고, 자재 및 생산계획을 함께 | |||

| 세우고, 품질개선을 위한 노력도 함께 한다. 또 운송업체의 직원 역시 발주회사에 상주함으로써 물류통 | |||

| 제를 시행하는 경우도 있다. | |||

| 발주회사의 입장에서는 구매에 신경 쓰지 않아도 되기 때문에 구매인력을 감축할 수 있고, 부품 수급 | |||

| 가격의 인하 또는 동결 효과를 얻을 수 있다. 납품회사의 입장에서는 발주회사와의 장기계약을 통해 | |||

| 동반성장 효과를 얻고, 수익 또한 향상시킬 수 있다. |

| 12 | 15-106-4-3 | 택트타임 생산방식과 관련하여 다음 각 물음에 답하시오. |

| (1) 택트타임 생산방식이란 무엇을 말하는지 설명하시오. | ||

| (2) 택트타임 생산시스템의 장단점에 대하여 설명하시오 | ||

| (3) 택트타임 생산시스템 구축을 위한 8가지 전제조건에 대하여 설명하시오. |

| 문) | 택트타임 생산방식과 관련하여 다음 각 물음에 답하시오. | ||

| (1) 택트타임 생산방식이란 무엇을 말하는지 설명하시오. | |||

| (2) 택트타임 생산시스템의 장단점에 대하여 설명하시오 | |||

| (3) 택트타임 생산시스템 구축을 위한 8가지 전제조건에 대하여 설명하시오. | |||

| (1) 택트타임 생산방식의 정의 | |||

| 1) | 후공정은 고객이라는 사상을 도입하여 적기 생산을 하여 고객에 대응하는 시스템 | ||

| 2) | 제품 1개를 만드는데 걸리는 시간으로 제품 한 개를 생산하는 관리기준 시간 | ||

|

|||

| (1) 하루 근무 시간이 8시간이고 하루에 16개의 제품 생산을 요구받는다면, | |||

| 30분에 한 개씩을 생산하여야만 정상적인 생산을 관리할 수 있는데 이때의 | |||

| 30분이 이 제품의 TactTime이 된다. | |||

| (2) 하루 460분 동안에 920개의 생산을 요구받는 다면, 택트 타임은 30초가 | |||

| 된다. | |||

| (2) 택트타임의 장단점 | |||

| 1) | 장점 | ||

| (1) 각 공정 간 불필요한 재공품, 재고품 감소 | |||

| (2) 생산라인의 이상발생을 즉시 파악 | |||

| (3) 공정 간 불균형 개선으로 효율 향상 | |||

| 2쪽 | |||

| (4) 수주에 따른 빠른 생산대처 능력 | |||

| (5) 설비와 공정 간 작업자의 낭비 최소화 | |||

| (6) 평준화, 동기화 생산 가능 | |||

| (7) 공장자동화의 전 단계로서 활용 가능 | |||

| 2) | 단점 | ||

| (1) 반복 작업에 따른 인간미 저하 | |||

| (2) 정해진 시간에 작업을 해야 하므로 심리적 부담 증가 | |||

| (3) 인원 변동 시 효율 저하 | |||

| (4) 제품별 수주 변동이 심하여 Tact Time 설정 곤란 | |||

| (5) 반복생산, 흐름작업이 아니면 적용 곤란 | |||

| (6) 공정 Trouble 발생 시 생산계획의 차질 발생 | |||

| (3) 택트타임 구축을 위한 8가지 전제조건 | |||

| (1) 1개 흐름 생산 체제 구축 | |||

| (2) 공정 순서에 따른 설비 배치 | |||

| (3) 전 공정의 동기화 생산체제 | |||

| (4) 작업자의 다공정 담당 | |||

| (5) 작업자의 다기능공화 | |||

| (6) 서서 하는 작업배치 | |||

| (7) 설비의 최소화 | |||

| (8) U라인 배치 | |||

| 13 | 14-103-1-4 | TPS에서 Automation과 Autonomation을 비교 설명하시오. |

| 문) | TPS에서 Automation과 Autonomation을 비교 설명하시오. | ||

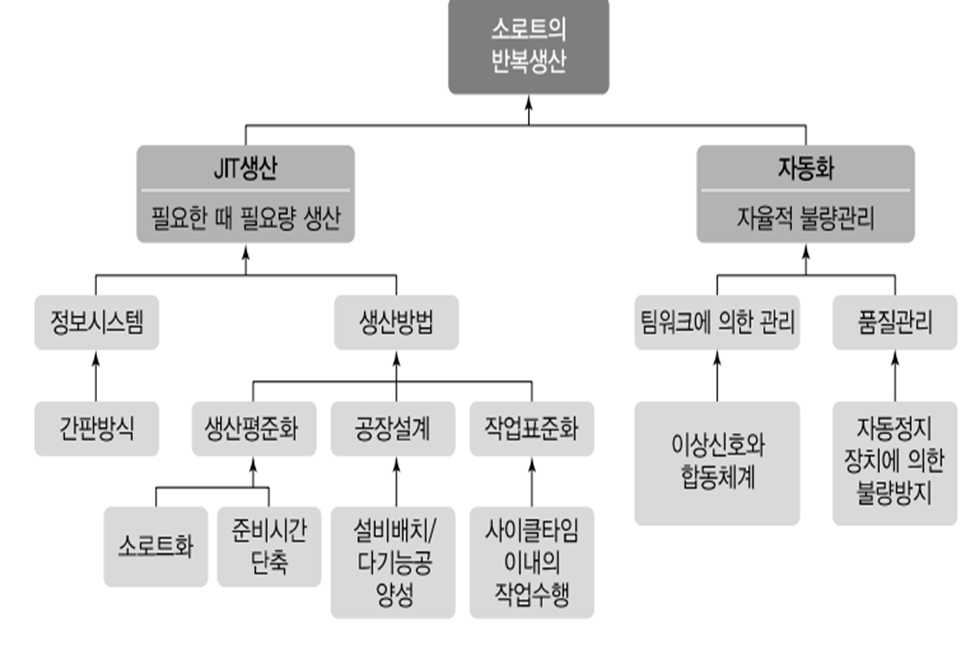

| 1. 도요타 생산방식의 개요 | |||

|

|||

| 2. TPS에서의 자동화 역할 | |||

| 1) | JIT 생산이나 간판방식의 성공을 보증하려면 불량품의 발생을 최대한 억제 | ||

| 해야 한다. | |||

| 2) | 즉, 양품을 공급하는 품질보증의 생산체제가 필요한 것으로, 이는 감지 | ||

| 자동화를 통해서 이루어진다. 눈으로 보는 관리 방식이다. | |||

| 3. Autonomation이란 | |||

| 1) | 인위적인 자동화라 하여 일본사람들은 動자에 人을 붙여 自働化라 표기한다. | ||

| 2) | 자동은 영어로 Autonomation이라 표기하는데, 이는 자동화의 Automation과 | ||

| 자율성의 Autonomy의 복합어이다. | |||

| 4. Autonomation 역사 | |||

| 1) | 자동화의 역사는 도요타의 사조인 도요다 사키치가 발명한 자동직기에서 | ||

| 비롯되었다. | |||

| 2) | 도요타의 자동직기는 날실이 끊어지거나 씨실이 빠지면 즉시 기계가 멈춰서 | ||

| 불량품을 내지 않는다. | |||

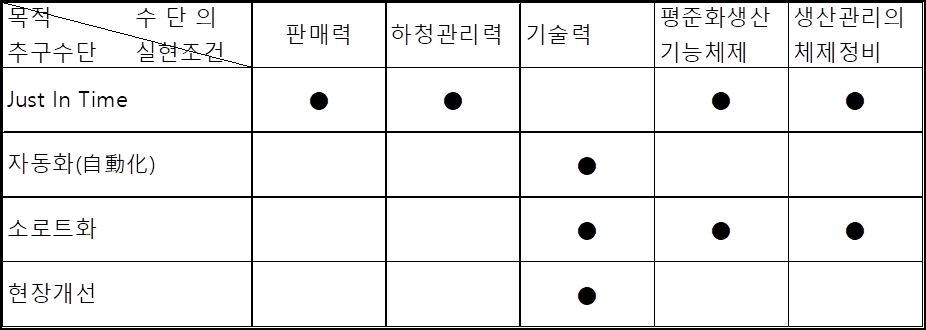

| 14 | 13-100-1-13 | JIT시스템의 성공전제 조건(제조업 중심) |

| 문) | JIT시스템의 성공전제 조건(제조업 중심) | ||

| 1. JIT 적용분야 | |||

| 도요타자동차에서 개발 적용된 JIT 시스템은 자동차, 오토바이, 기계, 전자 및 | |||

| 전기제품, 카메라 등을 만드는 반복적 생산공장에서 도입 적용되고 있다. | |||

| 2.성공전제 조건 | |||

| 1) | 도요타 생산방식의 수단, 즉 하위시스템(JIT, 소로트화, 자동화, TQC 및 현장 | ||

| 개선)이 제대로 역할을 수행하기 위해서 필요하다. | |||

| 2) | 판매력:연속생산을 할 수 있도록 생산주문을 연속적으로 보내야 한다. | ||

| 3) | 하청관리력:필요한 때 필요한양을 납품받기란쉬운일이 아니다. 이를 위해 | ||

| 하청업체는 원청업체 대신에 재고를 보유하고 적기 공급을 위해 많은 비용과 | |||

| 노력을 떠맡게 되기 때문에 관리를 잘해야 한다. | |||

| 4) | 생산평준화가 가능한 체제:생산의 평준화를 달성하기 위해서는 될 수 있는 | ||

| 대로 로트를 작게 해야 한다. 소로트화를 위해서 생산준비시간을 단축해야 | |||

| 하는데, 이에는 기술력이 최대 관건이 된다. 자동화와 현장개성을 위해서도 | |||

| 기술력이 필요하다. | |||

| 5) | 생산관리의 체제정비 | ||

| 6) | 도요타 생산방식의 성립조건 | ||

|

|||

| 15 | 12-97-1-1 | 생산시스템의 준비교체 개선활동을 실시하는 순서에 대하여 설명하시오. |

| 문) | 생산시스템의 준비교체 개선활동을 실시하는 순서에 대하여 설명하시오. | ||

| 1. | 준비작업의 실태를 파악한다. | ||

| 2. | 낭비작업의 도출과 5S 낭비제거 | ||

| 3. | 내준비교체의 외준비교체화: 내준비작업을 잘 관찰하여 점점 외준비화한다. | ||

| 4. | 내준비교체 개선: 작업 최소화, 조정작업의 철폐, 직렬교체준비에서 | ||

| 병렬교체준비로 | |||

| 5. | 외준비교체작업 개선: 정리·정돈의 철저, 전용대차화, 준비작업자 설정 |

| 16 | 12-97-1-2 | 3무(無)메모법의 일환으로 실시되는 ○○ Less Engineering에 대하여 설명하시오. |

| 문) | 3무(無)메모법의 일환으로 실시되는 ○○ Less Engineering에 대하여 | ||

| 설명하시오. | |||

| ○○ Less Engineering은 낭비개선활동의 한 방법으로, 낭비를 발견하여 | |||

| 없애는 기술이라 할 수있다. 이는 개선활동을 전사적 운동으로 전개하기 위한 | |||

| 낭비제거의 시스템화이며, 작은 개선이라도 전사적인 활동에 의해 돈을 | |||

| 들이지 않고 낭비를 제거함으로써 전체로서 큰 성과를 나타내고자 하는 | |||

| 활동을 의미한다. | |||

| (1) Air Less:부가가치를 낳지 않는 공간을 없앤다. | |||

| (2) Walk Less:낭비 보행을 없앤다. | |||

| (3) Search Less:물품을 찾는 시간적 낭비를 없앤다. | |||

| (4) Rough Motion Less:동작의 원칙에서 벗어난 움직임을 없앤다. |

| 17 | 12-97-1-5 | 간판생산방식에 있어서 간판의 운영규칙을 설명하시오. |

| 문) | 간판생산방식에 있어서 간판의 운영규칙을 설명하시오. | ||

| 1. 간판방식 정의 | |||

| 1) | 필요한 것은 필요한 때에 필요한 만큼만’이라는 JIT 사상을 실현하기 위해 | ||

| 도요타에서 창안된 간판방식은 JIT 생산의 핵을 이루는 정보시스템이다. | |||

| 2) | (2) JIT 생산에서 어떤 제품(부품)이 언제 얼마나 필요한가를 알려주는 | ||

| 역할을 한다. | |||

| 2. 간판의 운영규칙 | |||

| 1) | 뒷공정에서 앞공정으로 가지러 간다. | ||

| (필요시 필요량만을 생산하고 인수해 가도록 하기 위함이다) | |||

| 2) | 앞공정은 뒷공정에서 가져간 만큼만 생산한다. | ||

| (공정품 재고를 최소로 하기 위함이다) | |||

| 3) | 불량품을 뒷공정으로 보내지 않는다. | ||

| (불량으로 인한 손실을 막고 간판의 흐름을 보증하기 위함이다) | |||

| 4) | 간판의 수는 최소화되어야 한다. | ||

| 5) | 간판은 소폭의 수요변동에 적응하기 위해 이용한다. | ||

| 3. 간판의 흐름 | |||

|

|||

| 4. 간판방식을 운영하기 위한 조건 | |||

| 간판방식을 통한 무재고를 실현하기 위하여 자동화와 생산평준화, 소로트화, | |||

| 설비배치와 다기능공 육성, 작업표준화 등의 뒷받침이 필요하다. | |||

728x90

반응형

'공장관리기술사' 카테고리의 다른 글

| 공장관리기술사 기출 서브노트 -"6. 제품개발/설계" (3) | 2024.10.27 |

|---|---|

| 공장관리기술사 기출 서브노트 -"7. 생산시스템" (3) | 2024.10.27 |

| 공장관리기술사 기출 서브노트 -"16. 구매,자재,재고" (5) | 2024.10.06 |

| 공장관리기술사 기출 서브노트 -"10. 작업관리" (3) | 2024.10.03 |

| 공장관리기술사 기출 서브노트 -"20. 계량모델" (4) | 2024.09.21 |