728x90

반응형

| Rank : 12 , 점수: 240 , 출제수: 12문제 , 논술 : 8문제 , 약술: 4문제 |

| 1 | 20-121-4-5 | 생산전략의 일환으로 고객요구 납기에 따른 생산방식은 4가지가 있다. 각 생산방식별 |

| 고객수요를 만족시키기 위한 방법과 주요 경쟁요소에 대하여 설명하시오. |

| 문) | 생산 전략의 일환으로 고객요구 납기에 따른 생산방식은 4가지가 있다. 각 | ||

| 생산방식별 고객 수요를 만족시키기 위한 방법과 주요 경쟁요소에 대하여 | |||

| 설명하시오. | |||

| 1. | 주문설계방식(ETO, Engineer-To-Order) | ||

| 1) | 주문설계방식은 고객의 주문이 들어오면, 설계로부터 시작해서 자재의 구입 | ||

| 및 생산, 조립을 하는 생산 방식이다. | |||

| 2) | 항공기, 선박 그리고 금형 등의 생산이 주문설계방식을 따른다고 할 수 있다. | ||

| 3) | 고객의 요구를 다양한 유연한 생산방식으로 충족시킬 수 있는 장점이다. | ||

| 2. | 주문조립생산방식(ATO, Assemble-To-Order) | ||

| 1) | 주문조립 생산방식은 반제품을 재고로 보관하고 있다가, 고객의 주문에 | ||

| 맞추어 조립한 후에 제품을 공급하는 생산방식이다. | |||

| 2) | 자동차와 같이 옵션의 종류가 많고, 고가인 제품들은 주문조립생산방식의 | ||

| 생산방식으로 생산된다. | |||

| 3) | 중간 조립품의 제한된 재고를 가지고 다양한 고객요구를 충족시킬 수 | ||

| 있는 장점이 있다. | |||

| 3. | 주문생산방식(MTO, Make-To-Order) - 다품종소량생산 | ||

| 1) | 주문생산방식은 고객의 주문이 들어오면 원자재의 가공, 반제품의 생산 | ||

| 및 완제품의 조립이 이루어지는 형태이다. | |||

| 2쪽 | |||

| 번호 | |||

| 2) | 공작 기계 생산 업체들이 대개 주문생산방식의 생산 방식을 따르고 | ||

| 있다고 볼 수 있다. | |||

| 3) | 다양한 고객의 요구에 맞는 맞춤형 제품을 생산할 수 있는 장점이 있다. | ||

| 4. | 재고생산방식(MTS, Make-To-Stock) - 소품종대량생산 | ||

| 1) | 재고 생산방식은 완제품을 재고로 가지고 있다가 고객의 주문에 맞추어 | ||

| 공급하는 생산 방식이다. | |||

| 2) | 대부분의 공산품은 이러한 방식으로 생산된다. | ||

| 3) | 저렴한 가격으로 빠른 서비스를 고객에게 제공할 수 있는 장점이 있다. | ||

| 2 | 19-118-2-6 | 셀형 제조방식(CMS:Cellular Manufacturing System)의 탄생배경을 쓰고, 컨베이어 (Conveyor) 생산 |

| 방식과 비교하여 장점 및 단점을 설명하시오. |

| 문) | 셀형 제조방식(CMS:Cellular Manufacturing System)의 탄생배경을 쓰고, | ||

| 컨베이어 (Conveyor) 생산 방식과 비교하여 장점 및 단점을 설명하시오. | |||

| 1. | 개념 | ||

| 셀 생산방식이란 과거 대량생산방식의 상징물이었던 컨베이어 생산라인 대신 | |||

| 에 시작 공정부터 마지막 공정까지를 한 명 혹은 몇 명의 작업자가 팀을 구성 | |||

| 해 부품의 창작에서부터 조립, 검사까지의 모든 공정 혹은 일부 공정을 담당 | |||

| 하는 생산방식이다. | |||

| 2. | 배경 | ||

| 1) | 캐논의 미타라이후지오 사장은 우연한 기회에 도요타의 나가야먀 공장을 둘러 | ||

| 본 후 주문형 생산 체제로의 전환이 필요하다는 생각으로, 캐논의 전 공정을 | |||

| 컨베이어 생산라인에서 셀 생산방식으로 바꾸게 된다. | |||

| 2) | 이는 1개 생산라인에서 5개의 차종이 나오는 도요타의 멀티 생산시스템을 응 | ||

| 용한 것이다. | |||

| 3) | 캐논이 도입한 셀 생산방식은 몇 명으로 팀을만든 후 그 팀이 책임지고 | ||

| 복사기를 조립해내는 방식이다. | |||

| 4) | 처음에는 30명이 투입되던 공정에서, 20명 만으로도 똑같은 숫자의 복사기를 | ||

| 만들어 냈고, 1년 후에는 더욱더 인원을 줄일 수 있었다. | |||

| 번호 | |||

| 3. | 내용 | ||

| 1) | 다품종 소량생산에 신속한 대응 | ||

| 2) | 작업대기시간의 감소(Push>Pull) | ||

| 3) | 1개 라인에서 다양한 제품 생산 가능 | ||

| 4) | 작업능률의 향상(다기능공) | ||

| 5) | 소그룹제도, 소사장제도 활성화 | ||

| 6) | 제안제도의 활성화(커뮤니케이션의 변화) | ||

| 7) | 경험의 축적에 따라 많은 제품의 생산 가능 | ||

| 8) | 과업정체성의 향상 | ||

셀 생산방식 / 기존 컨베이어 방식

| 3 | 18-115-3-5 | ETO(Engineering To Order), ATO(Assembly To Order), MTO(Make To Order), MTS(Make To |

| Stock)의 기본 개념과 주요 경쟁요소를 설명하시오. |

| 문) | ETO(Engineering To Order), ATO(Assembly To Order), MTO(Make To Order) | ||

| , MTS(Make To Stock)의 기본 개념과 주요 경쟁요소를 설명하시오. | |||

| 1. | 주문설계방식(ETO:Engineer To Order) | ||

| 1) | 주문설계방식은 고객의 주문이 들어오면, 설계로부터 시작해서 자재의 구 | ||

| 입 및 생산, 조립을 하는 생산방식이다. | |||

| 2) | 항공기, 선박 그리고 금형등의 생산이 주문설계방식을 따른다고 할 수 있다. | ||

| 3) | 고객의 요구를 다양한 유연한 생산방식으로 충족시킬 수 있는 장점이다. | ||

| 2. | 주문조립생산방식(ATO:Assemble To Order) | ||

| 1) | 주문조립 생산방식은 반제품을 재고로 보관하고 있다가, 고객의 주문에 | ||

| 맞추어 조립한 후에 제품을 공급하는 생산방식이다. | |||

| 2) | 자동차와 같이 옵션의 종류가 많고, 고가인 제품들은 주문조립생산방식의 | ||

| 생산방식으로 생산된다. | |||

| 3) | 중간조립품의 제한된 재고를 가지고 다양한 고객요구를 충족시킬 수 있는 | ||

| 장점이 있다. | |||

| 3. | 주문생산방식(MTO:Make To Order):다품종 소량생산 | ||

| 1) | 주문생산방식은 고객의 주문이 들어오면 원자재의 가공, 반제품의 생산 | ||

| 및 완제품의 조립이 이루어지는 형태이다. | |||

| 2쪽 | |||

| 번호 | |||

| 2) | 공작 기계 생산 업체들이 대개 주문생산방식의 생산 방식을 따르고 있다. | ||

| 3) | 다양한 고객의 요구에 맞는 맞춤형 제품을 생산할 수 있는 장점이 있다. | ||

| 4. | 재고생산방식(MTS:Make To Stock):소품종 대량생산 | ||

| 1) | 재고생산방식은 완제품을 재고로 가지고 있다가 고객의 주문에 맞추어 | ||

| 공급하는 생산방식이다. | |||

| 2) | 대부분의 공산품은 이러한 방식으로 생산된다. | ||

| 3) | 저렴한 가격으로 빠른 서비스를 고객에게 제공할 수 있는 장점이 있다. | ||

| 4 | 17-112-3-6 | 다품종 소량생산의 특징, 문제점과 관리방식에 대하여 각각 설명하시오. |

| 문) | 다품종 소량생산의 특징, 문제점과 관리방식에 대하여 각각 설명하시오. | ||

| 1. | 다품종 소량생산의 특징 | ||

| 1) | 생산품목의 다양성:생산해야 할 제품의 종류가 많고 생산수량과 납기에 차이 | ||

| 가 많다. | |||

| 2) | 생산공정의 다양성:소재로부터 제품까지의 변환과정이 다양하고 생산공정이 | ||

| 개개의 제품에 따라 다르고 복잡하다. | |||

| 3) | 생산능력의 복잡성:제품에 대한 다양한 수요의 동적 특징 때문에 설비의 과 | ||

| 부족이 생기고, 생산능력이 크게 부족한 경우에는 인해전술과 같은 방법에 의 | |||

| 존해야 할 때가 많고 연장 근무나 교대 근무 등에 의한 가동시간의 연장을 | |||

| 초래한다. | |||

| 4) | 환경조건의 불확실성:주문제품이 규격, 수량, 납기의 변경, 긴급한 업무의 발 | ||

| 생, 외부구입품의 납기지연이 자주 생긴다. | |||

| 5) | 생산공정 및 일정계획의 곤란성:주문제품의 규격변경에 의한 공정계획이나 | ||

| 복잡한 자재의 흐름 때문에 일정계획이 어렵고, 정확한 정보의 부족으로 작업 | |||

| 견적을 세우기가 어렵다. | |||

| 6) | 생산의 실시와 통제의 동태성:생산공정 및 일정에 대한 최적계획이 불확실하 | ||

| 기 때문에 생산 공장에서 작업의 실시가 복잡 다양하며, 설비의 고장, 작업자 | |||

| 의 결근, 숙련부족, 불량품의 발생 등이 많이 생기기 쉽다. 따라서 면밀한 계획 | |||

| 보다는 경험과 직감에 의존하는 경우가 많고 통제하기가 힘들다. | |||

| 2쪽 | |||

| 번호 | |||

| 2. | 다품종 소량생산의 문제점 | ||

| 소비자의 욕구가 다양화, 개성화, 고급화되어 가고 있다고, 다품종 소량생산이 | |||

| 모든 면에서 유리하다고 볼 수만은 없다. 다품종 소량생산과 관련된 문제점을 | |||

| 관리절차를 통하여 보면 경영활동의 거의 전 분야에 걸쳐 문제점이 있다. | |||

| 1) | 대부분의 경우 주문마다 사양이 다르기 때문에 설계도면, 공정, 공수의 표준화 | ||

| 와 규격화가 곤란하다. | |||

| 2) | 견적 자료가 정비되어 있지 않기때문에 작업자의 경험에 의존하는것이 많고, | ||

| 납기에 대한 시간적 제약이 많으며 손익이 불명확한 경우가 많다. | |||

| 3) | 반복성이없고 1회성 주문이 대부분이기 때문에 생산계획을 사전에 세우는것 | ||

| 은 거의불가능하다. | |||

| 4) | 제조명령을 샘플이나 구두전달에 의존하는 경우가 많기 때문에 불량 발생의 | ||

| 가능성이 높다. | |||

| 5) | 작업자에게 작업할당을 하는 관리자나 감독자의 능력이 부족한 경우, 현장 | ||

| 측의 일하기 쉬운 방법대로 작업이 진행될 수 있으며 이는 납기지연의 원인이 | |||

| 된다. | |||

| 6) | 일정계획을 세우는 경우 동시에 수립하여야 하는 부하계획에 대하여는 표준 | ||

| 시간이 설정되어 있지 않다는 이유로 무시되는 경우가 있다. | |||

| 7) | 진도관리의 방법을 모르는 경우가 많은데, 이는 납기지연의 원인이 되고 있다. | ||

| 8) | 표준시간의 설정이 어려워 표준공수와 실적공수를 비교하여 능률을 측정하는 | ||

| 공수관리가어렵다. | |||

| 9) | 제품의 반복성이 없기 때문에 품질관리기법의 적용이 어렵다. 따라서 불량률이 | ||

| 높고 자재손실이 많다. | |||

| 10) | 작업장을 정리 정돈하지 않아 불필요한 부품, 금형, 치공구들이 공장에 산적 | ||

| 되어 있어 깨끗하지 않다. | |||

| 11) | 설비의 예방보전을 충분히 행하지 않았기 때문에 설비고장이 자주 발생하고 | ||

| 납기지연 및 가동률 저하를 초래한다. | |||

| 12) | 다품종 소량생산 시스템은 품종이 많고 생산량은 소량이므로 공정이 복잡하고 | ||

| 설비능력상에 과부족 현상이 많이 생길 수 있다. | |||

| 13) | 특급수주가 자주 발생되므로 공수 및 부하계획에 차질을 가져오며 이에 따라 | ||

| 납기지연 현상이 흔히 일어난다. | |||

| 14) | 다양한 품종과 빈번한 규격변경으로 검사표준이 명확하지 않아서 불량이 많이 | ||

| 생긴다. | |||

| 15) | 학습효과를 가지지 못한다. | ||

| 3. | 관리방식 | ||

| 1) | 품질관리를 통한 원가절감 | ||

| 2) | 가공방법의 개선 | ||

| 3) | 노동절약형 설비의 도입 | ||

| 4) | 정밀도 재고를 위한 설비의 도입 | ||

| 5) | JIT 개념 도입 | ||

| 6) | Pull System | ||

| 7) | U-line | ||

| 8) | Group Technology | ||

| 9) | 다기능공화 | ||

| 10) | 자주보전 | ||

| 5 | 16-109-3-4 | 다품종 소량생산에 대한 다음 사항을 설명하시오. |

| (1) 특징 | ||

| (2) 생산관리상의 문제점 | ||

| (3) 관리기법 |

| 문) | 다품종 소량생산에 대한 다음 사항을 설명하시오. | ||

| (1) 특징 | |||

| (2) 생산관리상의 문제점 | |||

| (3) 관리기법 | |||

| (1) | 1. | 의의 | |

| 1) | 다품종 소량생산이란 같은 종류의 제품이 드물고 수요량이 소량이며, 특히 주 | ||

| 문에 의하여 제품을 생산하는 단속생산형태를 말한다. | |||

| 2) | 따라서 이러한 생산형태는 생산계획과 통제가 제품별로 이루어지기 때문에 | ||

| 매우 복잡하며 일반적으로 중소기업에 유리하거나 익숙한 형태이다. | |||

| 3) | 다품종 소량생산은 현대와 같이 시장이 세분화되고 시장규모 또한 갈수록 작 | ||

| 아지는 경우에 매우 유리하다. | |||

| 4) | 그러나 환경적인 요소의 변화추세에 대응하기에유리한 방법이지만 그 생산 | ||

| 방식을 운영하는 데는 여러 가지 어려운 면들이있기 때문에 이 생산방식을 | |||

| 도입할 때는 그 내용들을 충분히 고려하여 적용하여야 한다. | |||

| 2. | 특징(장점) | ||

| 1) | 제품의 수요에 대한 탄력성이 강하다. | ||

| 2) | 여러 가지 주문에 응하여야 하기 때문에 범용설비가 유리하다. | ||

| 3) | 생산에 대한 통제가 어렵다. | ||

| 4) | 작업자는 제품의 생산에 풍부한 경험과 지식을 갖추어야 한다. | ||

| 5) | 단위당 생산원가가 높다. | ||

| 2쪽 | |||

| 번호 | |||

| (2) | 생산관리상의 문제점 | ||

| 소비자의 욕구가 다양화, 개성화, 고급화되어 가고 있다고 다품종 소량생산이 | |||

| 모든 면에서 유리하다고 볼 수만은 없다. | |||

| 다품종 소량생산과 관련된 문제점을 관리절차를 통하여 보면 경영활동의 거의 | |||

| 전 분야에 걸쳐 문제점이 있다. | |||

| 1) | 대부분의 경우 주문마다 사양이 다르기 때문에 설계도면, 공정, 공수의 표준 | ||

| 화와 규격화가 곤란하다. | |||

| 2) | 견적자료가 정비되어 있지 않기 때문에 작업자의 경험에 의존하는 것이 많고, | ||

| 납기에 대한 시간적 제약이 많으며 손익이 불명확한 경우가 많다. | |||

| 3) | 반복성이없고 1회성 주문이 대부분이기 때문에 생산계획을 사전에 세우는것 | ||

| 은 거의불가능하다. | |||

| 4) | 제조명령을 샘플이나 구두전달에 의존하는 경우가 많기 때문에 불량발생의 | ||

| 가능성이 높다. | |||

| 5) | 작업자에게 작업할당을 하는 관리자나 감독자의 능력이 부족한 경우, 현장 | ||

| 측의 일하기 쉬운 방법대로 작업이 진행될 수 있으며 이는 납기지연의 원인이 | |||

| 된다. | |||

| 6) | 일정계획을 세우는 경우 동시에 수립하여야 하는 부하계획에 대하여는 표준 | ||

| 시간이 설정되어 있지 않다는 이유로 무시되는 경우가 있다. | |||

| 7) | 진도관리의 방법을 모르는 경우가 많은데, 이는 납기지연의 원인이 되고 있다. | ||

| 8) | 표준시간의 설정이 어려워 표준공수 와 실적공수를 비교하여 능률을측정하는 | ||

| 공수관리가어렵다. | |||

| 9) | 제품의 반복성이 없기 때문에 품질관리기법의 적용이 어렵다. | ||

| 따라서 불량률이 높고 자재손실이 많다. | |||

| 10) | 작업장의 정리, 정돈하지 않아 불필요한부품, 금형, 치공구들이공장에 산적 | ||

| 되어있어깨끗하지 않다. | |||

| 11) | 설비의 예방보전을 충분히 행하지 않았기 때문에 설비고장이 자주 발생하고 | ||

| 납기지연 및 가동률 저하를 초래한다. | |||

| 12) | 다품종 소량생산시스템은 품종이 많고 생산량은 소량이므로 공정이 복잡하고 | ||

| 설비능력상에 과부족 현상이 많이 생길 수 있다. | |||

| 13) | 특급수주가 자주 발생되므로 공수 및 부하계획상에 차질을 가져오며 이에 따 | ||

| 라 납기지연 현상이 흔히 일어난다. | |||

| 14) | 다양한 품종과 빈번한 규격변경으로 인하여 검사표준이 명확하지 않아서 불량 | ||

| 이 많이 생긴다. | |||

| 15) | 학습효과를 가지지 못한다. | ||

| (3) | 3. | 관리기법 | |

| 다품종 소량생산은 많은 문제점을 내포하고 있는 시스템이기 때문에 다품종 | |||

| 소량생산시스템이 주로 이루어지는 중소기업의 경영자는 이러한 문제점을 | |||

| 충분히 검토하여 운영하여야 한다. | |||

| 1) | 품질관리를 통한 원가절감 | ||

| 2) | 가공방법의 개선 | ||

| 3) | 노동절약형 설비의 도입 | ||

| 4) | 정밀도 재고를 위한 설비의 도입 | ||

| 5) | JIT 개념 도입 | ||

| 6) | Pull System | ||

| 7) | U-line | ||

| 8) | Group Technology | ||

| 9) | 다기능공화 | ||

| 10) | 자주보전 | ||

| 6 | 16-109-4-3 | 셀 생산방식에 대해서 설명하고, 이 방식이 성공하기 위한 전제조건 4가지와 셀 생산방식을 통해서 |

| 얻을 수 있는 이점을 3가지만 설명하시오. |

| 문) | 셀 생산방식에 대해서 설명하고, 이 방식이 성공하기 위한 전제조건 4가지와 | ||

| 셀 생산방식을 통해서 얻을 수 있는 이점을 3가지만 설명하시오. | |||

| 1. | 셀 생산방식의 정의 | ||

| 1) | 단일의 조직개체 내지 셀에서 원자재를 구성품이나 제품으로 바꾸는 시스템 | ||

| 으로 자기완결형생산방식이다. | |||

| 2) | 셀 생산방식의 종류 | ||

| ① 1인 방식 | |||

| 1인의 작업자가 모든 공정을 맡아 첫 공정에서부터 최종공정을 담당. | |||

| ② 순회방식 | |||

| 하나의 셀을 복수의 작업자에 의해 공유하고 같은 스피트로 빙글빙글 돌아 | |||

| 가며 작업하는 방식 | |||

| ③ 분활방식 | |||

| 1인 생산의 전 단계라고 할 수 있는 방식으로 U자형의 Cell로서 첫 공정과 | |||

| 검사공정을 동일 작업자가 담당하여 차기 공정을 다른 작업자가 인수하는 | |||

| 방식 | |||

| 2. | 셀 생산방식 성공을 위한 전제조건 4가지 | ||

| 1) | 셀 생산에 적합한 제품인지 아닌지 판단 | ||

| 사람의 의존성이 높고 작업자가 쉽게 다룰 수 있는 제품 | |||

| 2) | 다품종 소량 생산의 소로트 생산이 가능 | ||

| 2쪽 | |||

| 번호 | |||

| 3) | 자재, 부품 등의 공용화 및 표준화 | ||

| 4) | 작업 프로세스의 간소화 및 표준화 | ||

| 5) | 다양한 작업을 수행할 수 있는 다기능공 육성 | ||

| 6) | 작업자 스스로가 판단하고 작업할 수 있는 눈으로 보는 관리의 도입 | ||

| 3. | 셀 생산방식으로 얻을 수 있는 이점 | ||

| 1) | 다품종 소량 생산에 적합하고 주문형 생산 대응이 용이함 | ||

| 2) | 다기능공 육성에 따른 유연한 인력 운영 가능 | ||

| 3) | 컨베이어 같은 대규모 투자 없이 셀 형태의 기능만 갖추면 생산이 가능하여 | ||

| 제품 특성에 따라 쉽게 Layout 변경이 가능함 | |||

| 4) | 책임규명이 용이하여 학습효과가 나타나 품질이 향상됨 | ||

| 5) | 소수의 인원이 한 Cell에서 전 공정을 책임지므로 생산성 향상 효율을 높일 수 | ||

| 있음 | |||

| 7 | 15-106-1-7 | CMS(Cellular Manufacturing System) |

| 문) | CMS(Cellular Manufacturing System) | ||

| GT의 개념을 생산공정에 연결시켜 생산의 유연성을 높이고 생산성을 향상 | |||

| 시키려는 기법으로, 한종류 또는 많은 종류의 기계가 하나의 셀(Cell)을 단위로 | |||

| 해서 집단화되는 공정의 한 형태이다. 즉, | |||

| 단일의 조직개체 내지 셀에서 원자재를 구성품 또는 제품으로 바꾸게 된다. |

| 8 | 14-103-1-1 | 기종장(機種長, Cell Company Organization)의 개념과 이 제도를 실행해 가는 과정을 설명하시오. |

| 문) | 기종장(機種長, Cell Company Organization)의 개념과 이 제도를 실행해 | ||

| 가는 과정을 설명하시오. | |||

| 1. | 기종장(機種長, Cell Company Organization) 방식의 정의 | ||

| Cell 방식에서 한 단계 업그레이드된 것으로 같은 셀의 팀 또는 기종별 팀이 | |||

| 구성되어 자재조달-검사-물류-계획 등을 자율적으로 결정하는 방식이다. | |||

| 2. | 기종장 제도의 효과 | ||

| 1) | 모든 것을 팀 내에서 결정할 수 있어서 생산성 향상 | ||

| 2) | 원가 절감 | ||

| 3) | 재고 절감 | ||

| 4) | 직원 만족도 향상 | ||

| 3. | 실행 과정 | ||

| 1) | 셀 방식의 라인 구성 | ||

| 2) | 다기능공 육성 | ||

| 3) | 동기화 생산방식 도입 | ||

| 4) | 제품별로 기종장 조직 구성 | ||

| 5) | 조달-검사-생산-물류-원가를 직접 결정하고 실행할 인력배치 | ||

| 4. | 도입효과 | ||

| 국내에서는 캐논코리아가 셀 생산방식을 기종장 제도로 도입한 후에 생산성 | |||

| 향상 및 원가 절감으로 해외 공장보다도 싼 가격으로 제품을 생산 및 제공 | |||

| 하고 있다. |

| 9 | 14-103-2-1 | 생산시스템의 모형을 프로세스 관점에서 5가지 기본요소로 나누어 그림으로 나타내고, 각 기본 |

| 요소에 대해 회사 구내식당을 예로 들어 설명하시오. |

| 문) | 생산시스템의 모형을 프로세스 관점에서 5가지 기본요소로 나누어 그림으로 | ||

| 나타내고, 각 기본 요소에 대해 회사 구내식당을 예로 들어 설명하시오. | |||

|

|||

| < 구내식당 예 > | |||

|

| 10 | 13-100-1-4 | 제조(생산) 8대 프로세스 |

| 문) | 제조(생산) 8대 프로세스 | ||

| 개발, 구매, 제조, 물류, 마케팅, 판매, 서비스, 재무/지원을 말한다. | |||

| 1. | 개발 | ||

| 1) | 신제품 개발 : 개발계획 수립, PRT제작관리,신제품 제작, 양산이관 | ||

| 2) | 설계 및 검증 : 기구/회로/SW설계, 금형개발,요구 Spec검증 | ||

| 3) | 양산검증 : 부품 개발, 고객 매뉴얼제작, 시작품 제작, 심사 평가 | ||

| 2. | 구매 | ||

| 1) | 개발 구매: 자재 정보관리, 개발 자재구매, 금형관리 | ||

| 2) | 전략 소싱: 소싱 정보분석, 협력업체 선정, 재료비 관리 | ||

| 3) | 조달 구매: 구매 기준정보관리, 구매계획, 구매 실행, 대금지불, 자재관리 | ||

| 4) | 설비 구매: 설비구매, 예장보전, 유휴설비관리, 해외법인 설비 구매 | ||

| 3. | 제조 | ||

| 1) | 기준 정보관리 : 제품 정보, 생산 기준정보,품질 기준,기준정보 모니터링 | ||

| 2) | 주간 공급계획수립: 공급계획 기준정보,주간 선저계획수립 및 조정 | ||

| 3) | 단기생산계획수립: 주간생산계획조정 및 수립, 외주 생산계획수립,예외요청관리 | ||

| 4) | 생산 진행관리: 생산지시, 생산실행, 생산실적관리,지표관리 | ||

| 5) | 출하관리: 당일 출하계획 수립, 출하 처리 | ||

| 2쪽 | |||

| 번호 | |||

| 4. | 물류 | ||

| 1) | 물류운영계획 수립: 자원계획수립,거점운영계획,운영 모니터링/평가 | ||

| 2) | 출하 및 선적운송: 제품출하,판매법인 입.출고, 선적/운송관리,재고관리 | ||

| 3) | 물류 실적관리: 내부 실적관리 , 3PL 실적관리 | ||

| 5. | 마케팅 | ||

| 1) | 시장 및 고객요구 사항 관리 : 지표 및 전략조사, 신시장조사, 유통 현황조사 | ||

| 2) | 신제품 및 신 수요 개발: 고객정보획득, 정보관리분류, 정보 유지관리 | ||

| 3) | Promotion: 판촉 전략 수립, 도입전략 수립, 결과 평가 및 분석 | ||

| 4) | 상품기획 구상: 중기Line Up확정, 디자인 및 상품구상, 환경 및 현상분석 | ||

| 5) | 상품기획 확정: 목표확정, 상품기획/판매기획, 표준화 기획 | ||

| 6. | 판매 | ||

| 1) | 수요 예측/관리: 수요예측, 고객응대, 기준정보관리 | ||

| 2) | 주문처리/납기약속: 고객주문관리,여신관리, 법인 간 주문관리 | ||

| 3) | 대금청구 및 매출채권관리: 매출확정, 채권확정, 자금화 관리 | ||

| 4) | 판매물류: 입/출고 관리, 거점별 재고관리, 출하지시 | ||

| 5) | 판매계획: 경영계획,실행계획, 16주 판매계획 | ||

| 7. | 서비스 | ||

| 1) | 고객 상담: 상담 유형파악, 결과 등록 관리 | ||

| 2) | 제품 서비스처리: 자원운영계획, 지원센터운영, 대행업체관리 | ||

| 3) | 서비스 자재수급: 자재 수요예측, 등급관리, 재고계획수립, 공급계획수립 | ||

| 8. | 재무/지원 | ||

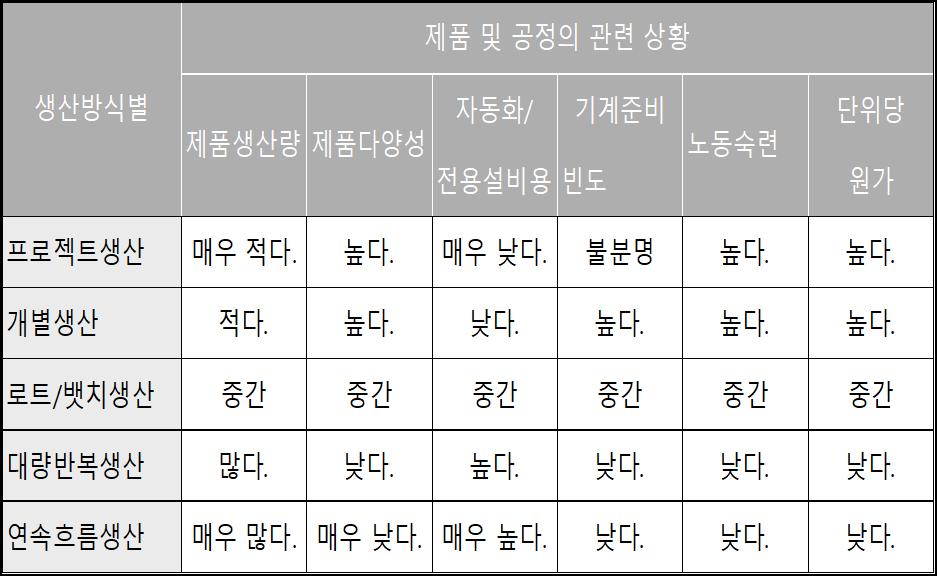

| 11 | 13-100-1-11 | 생산시스템의 5가지 기본 유형 |

| 문) | 생산시스템의 5가지 기본 유형 | ||

| 1. | 프로젝트 생산:생산기간이 장기이며 생산규모가 거대한 대규모 공사의 | ||

| 생산활동 | |||

| 2. | 개별생산(Job Shop production):개개의 주문별로 생산하는 방식으로 맞춤 | ||

| 구두, 맞춤의류, 선박, 특수공작기계 등의 생산에 주로 이용된다. | |||

| 3. | 로트/뱃치 생산 또는 묶음생산(Lot, Batch Production):일정량씩 반복 생산 | ||

| 하는 방식으로 금속, 기계공업, 주물, 의류, 가구 , 도자기 등의 생산에 주로 | |||

| 이용된다. | |||

| 4. | 대량반복생산:대량의 동일 제품을 반복 생산하는 방식으로 자동차, 전자제품 | ||

| 등의 생산에 주로 이용된다. | |||

| 5. | 연속흐름(Continuous Production):가동의 시작과 중지에 많은 시간과 비용이 | ||

| 소요되므로 하루 24시간 계속 가동되는 공정으로 화학, 석유정제 등 장치산업 | |||

| 이 이에 해당된다. | |||

|

| 12 | 13-100-2-6 | 생산전략의 일환으로 고객요구 납기에 따른 생산방식은 4종류가 있다. 각 생산방식별 고객수요를 |

| 만족시키기 위한 방법과 주요 경쟁요소에 대하여 설명하시오. |

| 문) | 생산전략의 일환으로 고객요구 납기에 따른 생산방식은 4종류가 있다. 각 | ||

| 생산방식별 고객수요를 만족시키기 위한 방법과 주요 경쟁요소에 대하여 | |||

| 설명하시오. | |||

| 1. | 재고생산방식(MTS:Make-To-Stock)-소품종대량생산 | ||

| 1) | 재고생산 방식은 완제품을 재고로 가지고 있다가 고객의 주문에 맞추어 공급 | ||

| 하는 생산방식이다. 대부분의 공산품은 이러한 방식으로 생산된다. | |||

| 2) | 재고생산방식으로 생산되는 제품들은 대개 저가이며, 다양한 옵션을 가지고 | ||

| 있지 않다. | |||

| 3) | 저렴한 가격으로 빠른 서비스를 고객에게 제공할 수 있는 장점이 있다. | ||

| 2. | 주문생산방식(MTO:Make-To-Order)-다품종소량생산 | ||

| 1) | 주문생산방식은 고객의 주문이 들어오면 원자재의 가공, 반제품의 생산 및 | ||

| 완제품의 조립이 이루어지는 형태이다. | |||

| 공작기계 생산업체들이 대개 주문생산방식을 따르고 있다고 볼 수 있다. | |||

| 2) | 다양한 고객의 요구에 맞는 맞춤형 제품을 생산할 수 있는 장점이 있다. | ||

| 3. | 주문조립생산방식(ATO:Assemble-To-Order) | ||

| 1) | 주문조립 생산방식은 반제품을 재고로 보관하고 있다가, 고객의 주문에 맞추 | ||

| 어 조립한 후에 제품을 공급하는 생산방식이다. | |||

| 2쪽 | |||

| 번호 | |||

| 자동차와 같이 옵션의 종류가 많고, 고가인 제품들은 주문조립 생산방식의 | |||

| 생산방식으로 생산된다. | |||

| 2) | 중간 조립품의 제한된 재고를 가지고 다양한 고객요구를 충족시킬 수 있는 | ||

| 장점이 있다. | |||

| 4. | 주문설계방식(ETO:Engineer-To-Order) | ||

| 1) | 주문 설계방식은 고객의 주문이 들어오면, 설계로부터 시작해서 자재의 구입 | ||

| 및 생산, 조립을 하는 생산방식이다. | |||

| 항공기, 선박 그리고 금형 등의 생산이 주문설계방식을 따른다고 할 수 있다. | |||

| 2) | 이러한 생산 전략은 해당 업체가 생산 제품별로 다르게 선택할 수 있으며, | ||

| 복수의 생산방식을 선택할 수도 있고, 제품의 수명주기상에서 어떤 위치에 | |||

| 있는가를 기준으로 시점에 따라 생산방식을 다르게 선택할 수도 있다. | |||

| 3) | 고객의 요구를 다양한 유연한 생산방식으로 충족시킬 수 있는 장점이 있다. | ||

728x90

반응형

'글쓰기' 카테고리의 다른 글

| 공장관리기술사 기출 서브노트 -"12. 생산능력계획" (6) | 2024.10.27 |

|---|---|

| 공장관리기술사 기출 서브노트 -"6. 제품개발/설계" (3) | 2024.10.27 |

| 공장관리기술사 기출 서브노트 -"18. TPS(JIT)/Lean" (4) | 2024.10.14 |

| 직업 심리학 2차 Sub-note 정리[46~100 ] (5) | 2024.10.13 |

| 공장관리기술사 기출 서브노트 -"15. 일정(공정)관리/TOC" (1) | 2024.10.13 |