728x90

반응형

| Rank : 13 , 점수:195 , 출제수: 12문제 , 논술 : 5문제 , 약술: 7문제 |

| 1 | 19-118-1-5 | 동시공학(Concurrent Engineering, CE) |

| 문) | 동시공학(Concurrent Engineering, CE) | ||

| 1. | 개요 | ||

| 1) | 신속한 제품개발 및 출시는 시장에서뿐만 아니라 혁신적 설계, 품질 개선 및 | ||

| 원가 절감에 긍정적인 효과를 가져 온다. | |||

| 2) | 신제품 개발기간이 짧은 기업은 현재의 제품 및 서비스에서 빨리 탈피할 수 있 | ||

| 으며, 미래에 더욱강하고 수익성 있는기업이 될 수있다. | |||

| 3) | 오늘날 많은 기업에서는 개발속도와 빠른 인도시간을 경쟁 전략 변수로 보고, | ||

| 시간적 경쟁이나 동시공학을 설계단계에서 적용하고 있다. | |||

| 2. | 개념 | ||

| 1) | 동시공학은 제품의 설계, 기술, 생산, 마케팅, 서비스 등의 전과정을 묶어 다기능 | ||

| 팀을구성하여 제품개발 기간을 단축하는 기법이다. | |||

| 2) | 설계 초기 단계부터 제품의 고유 기능뿐만 아니라 제조, 조립, 검사,서비스 | ||

| 용이성 등 설계와 관련된 엔지니어의 지식을 병렬적으로 통합함으로써 개발기 | |||

| 간을 단축하고 개발 비용을 절감하며 품질과 생산성을 향상시키기 위한 | |||

| 시스템적 활동기법이다. | |||

| 3. | 특징 | ||

| 1) | 동시공학의 특징은 제품설계와 공정 설계가 동시적(병렬적)으로 진행 된다는 | ||

| 것이다. | |||

| 2쪽 | |||

| 번호 | |||

| 2) | 이것은 제품설계가 완료된 후에 공정설계가 시작되는 순차적 또는 직렬식 | ||

| 제품개발과 대조가 된다. | |||

| 3) | 동시공학에서는 제품설계와 병행하여 생산·공정요원이 제품의 생산방법 | ||

| (공정설계)을 결정하고, 제안된 제품 설계의 생산 편의성을 검토하고 필요한 | |||

| 설계 수정을 통해 고품질 저원가 그리고 고객의 기대를 만족시키는 신제품을 | |||

| 창조하는 것이다. | |||

| 4. | 주요 요소 | ||

| 1) | 동시공학의 주요 요소는 팀워크이다. 동시공학은 전문요원들로 구성된 다기능 | ||

| 팀에 의해서 수행된다. | |||

| 2) | 또한 동시 공학을 효과적으로 지원하기 위해서는 크게 조직 환경, 시스템환경, | ||

| 접근방법론, 주요 응용 분야의 4가지 측면이 조화를 이루어야 한다. | |||

| 2 | 18-115-1-8 | 제품설계 기법의 하나인 베네통(Benetton)의 차별화 지연(Delayed Differentiation) |

| 문) | 제품설계 기법의 하나인 베네통(Benetton)의 차별화 지연 | ||

| (Delayed Differentiation , Postponement) | |||

| 1. | 개념(풀이) | ||

| 1) | 제품의 완성 시점을 지연시킴으로써 기업이 다양한 제품에 대한 수요 변화에 | ||

| 유연하게 대응할 수 있도록 공급사슬 프로세스를 설계하는 것을 말한다. | |||

| 2) | 고객의 욕구가 정확히 알려질 때까지는 되도록 생산을 연기하다가 욕구가 | ||

| 확실해졌을 때 생산하는 것으로, 제품의 설계부터 고객에 인도되기까지의 | |||

| 총비용을 최소화시키는 것을 목표로 하는 제품생산 지연방식으로 SCM개선 | |||

| 방식의 여러 가지 중 하나이다. | |||

| 3) | 본래 이 개념은 차별화시점, 즉 상품이 독특한 개성을 가지는 단계가 가능한 | ||

| 지연될 수 있게 제품이나 공정을 재설계하는 것이다. | |||

| 2. | 사례 | ||

| 1) | 소비자 기호가 빠르게 변하는 패션산업에서 장기간 생산리드 타임으로 인해 | ||

| 점포소유자의 제품출시 전 주문을 하여 소비자 기호 변화에 대응하기 위한 | |||

| 유연성 저하로 스웨터가 완전하게 조립되기까지 의류염색을 연기하는 생산 | |||

| 공정으로 바꾸었다.(옷을 만든후에 나중에 염색하여 소비자에게 전달) | |||

| 2) | DELL 컴퓨터의 고객 주문후에 직접 팔리도록 하는, 도매경로를 생략하여 | ||

| 소비자에게 전달될 수 있도록하여(직접유통) 재고회전율을 높임으로써 | |||

| 재고비용과 재구매 비용을 제거하였다. | |||

| 2쪽 | |||

| 번호 | |||

| 3) | HP 프린터의 "마지막에 중요한 부품을 차별화 시켜 다른 제품을 생산하라." | ||

| 전체적인 제품의 틀은 만든 후에 전압장치(110V, 220V)나 핵심부품(컬러프린 | |||

| 터, 흑백프린터)을 다르게 부착하여 생산을 최대한 늦춘 후에 마지막에 제품을 | |||

| 생산해서 재고를 줄이는 postponement(지연)전략을 구사해 비용을 감축할 | |||

| 수 있었다. | |||

| 3 | 18-115-3-1 | 제품과 생산의 관련성에서 표면화되는 다양성의 문제는 VRP(Variety Reduction Program)의 5대 |

| 개념을 적용시켜 해결할 수 있다. | ||

| 다음 VRP의 5대 개념에 대하여 예를 들어 설명하시오. |

| 문) | 제품과 생산의 관련성에서 표면화되는 다양성의 문제는 VRP(Variety Reduction | ||

| Program)의 5대 개념을 적용시켜 해결할 수 있다. | |||

| 다음 VRP의 5대 개념에 대하여 예를 들어 설명하시오. | |||

| 1. | 개념 | ||

| 1) | 부품수 삭감(공용)화 계획(VRP, Variety Reduction Program)이란, 고객의 다양 | ||

| 한 니즈(Needs)에 효율적으로 대응하기 위하여 제품, 부품, 설비, 공정 등의 | |||

| 공용화 제품수 삭감·단순화 모듈 등으로 적은 일손과 대폭적인 원가절감을 도 | |||

| 모하는 기법이다. | |||

| 2) | ① V(Variety) : 다품종, 다부품, 다공정에서 Cost발생요인 종류와 수의 합 | ||

| ② R(Reduction) : Cost발생요인의 철저한 삭감 | |||

| ③ P(Program) : 추진법과 테크닉 | |||

| 2. | 5 대 개념 | ||

| 1) | 고정과 변동 | ||

| 사양의 다양화에 대해 제품의 변동부분과 고정부분을 설정함으로써, 유연한 | |||

| 공정을 실현하는 것이다. | |||

| 예) 손목시계의 시계 몸체와 시계 밴드(가죽, 스틸) | |||

| 2) | 편성의 조합(모듈화) | ||

| 부품을 다양하게 조합해 제품을 늘리는 것이다. | |||

| 2쪽 | |||

| 번호 | |||

| 예) 컴퓨터 메인보드, 사운드 카드 | |||

| 3) | 다기능의 집약(GT) | ||

| 배제, 결합, 교환, 간소화를 통해 부품수와 공정수를 삭감하는 것이다. | |||

| 예) 부품 간소화와 공정 단순화 | |||

| 4) | 범위(Range) | ||

| 하나의 부품이 커버하는 성능의 범위를 찾고 그 범위 내에서 자유롭게 변경 | |||

| 해가는 것이다. | |||

| 예) 다용도 공구 | |||

| 5) | 계열 | ||

| 성능이나 기능상에서 오는 차이를 수치로 표현하고 이런 수치에 대해 제품이 | |||

| 나 부품에 요구되는 성능이나 기능을 정리해 일정한 법칙을 만드는 것이다. | |||

| 예) 길이 측정기(30cm, 1m, 마이크로미터, 버니어캘리퍼스) | |||

| 4 | 18-115-3-6 | 모듈러 설계의 정의, 장점 및 한계점에 대하여 설명하시오. |

| 문) | 모듈러 설계의 정의, 장점 및 한계점에 대하여 설명하시오. | ||

| 1. | 정의 | ||

| 1) | 다양한 수요와 수요변동에 유연하게 대응하기 위해서 보다 적은 수의 부분품 | ||

| 으로 보다 많은 종류의 제품을 생산하려는 다품종 대량생산 시스템이 요구되 | |||

| 고 있다. | |||

| 2) | 즉, 표준화한 자재 내지 구성부분품으로 다양한 제품을 만드는 것으로 다양한 | ||

| 수요를 흡수하면서 표준화의 이익, 즉 경제적 생산을 달성하려는 것이다. | |||

| 3) | 모듈러 설계(Modular Design) 개념은 제조 업체들이 다양한 고객의 요구사항 | ||

| 을 수용하며, 아울러 대량 생산의 원가 우위를 유지할 수 있도록 생산 시스템 | |||

| 을 설계 하는 것으로서, 모듈러 설계의 중요한 아이디어는 다양한 방법으로 결 | |||

| 합 할 수 있는 부품 및 서비스를 설계하고 만들어 내는 것이다. | |||

| 2. | 장점 | ||

| 1) | 다양한 고객 요구를 만족시킨다. (고객만족) | ||

| 2) | 대량 생산의 원가 우위를 가질 수 있다. (경제적 생산) | ||

| 3) | 제품 개량이나 개발이 용이하다. (빠른 시장변화에 대응) | ||

| 3. | 단점 및 한계점 | ||

| 1) | 다양한 고객의 요구로 제품을 전체적으로 모듈화하기보다는 비교적 많은 | ||

| 부분품이 필요하다. | |||

| 2) | 모듈화의 한계로 다양한 고객의 요구를 충족시키기 어렵다. | ||

| 3) | 빠르게 변화하는 기술을 신속히 적용하기 어렵다.(기술의 고정화) |

| 5 | 16-109-1-8 | VA와 VE의 개념에 대하여 설명하시오. |

| 문) | VA와 VE의 개념에 대하여 설명하시오. | ||

| 1. | 개요 | ||

| 1) | 제품 설계는 제품의 기능적 요건들을 충족시킬 수 있는 범위내에서 경제적 | ||

| 으로 생산할 수 있도록 설계되어야 하는데 제품의 사용 기능과 코스트를 함께 | |||

| 고려한 설계가 ‘가치공학에 의한 가치개선 설계’이다. | |||

| 2) | 원가 절감과 가치 개선을 목적으로 도입되고 있는 기법으로서 불필요한 코스 | ||

| 트를 식별하고 제거하기 위한 하나의 문제 해결 시스템으로 소비자가 요구하는 | |||

| 다양한 기능들을 효과적으로 설계에 반영할 수 있다. | |||

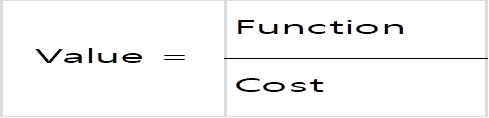

|

|||

| 즉, 원하는 기능을 달성하기 위해서 투입된 Cost의 비율을 "가치"로 생각한다. | |||

| 때문에, 동일한 기능을 수행하기 위해서 투입되는 Cost가 낮다면 "가치"가 | |||

| 높다고 생각할 수 있다는 논리. | |||

| 2. | 가치공학과 가치분석의 비교 | ||

| 1) | 가치공학(VE: Value Engineering)의 의의 | ||

| 제품을 선정하고, 설계할 때 사용하는 기법, 제조 전단계로, | |||

| ① 최적의 Life Cycle로 - " Cost 목표 " | |||

| ② 필요한 기능을 확실히 달성하기 위하여 - "품질 목표" | |||

| ③ 제품이나 서비스의 - "대상분야" | |||

| ④ 기능적 연구에 쏟는 조직적인 노력" - "활동방법" | |||

| 2쪽 | |||

| 번호 | |||

| 2) | 가치분석(VA)의 의의 | ||

| 신제품이 시장에서 성공하고 있다는 전제하에 생산과정에서 발생한 비용을 | |||

| 줄이는 기법으로 구매재료나 부분품등의 원가분석에 치중하는 것이다. | |||

| 3) | 가치분석의 목적 | ||

| ① 고객이 필요로 하는 제품 특성 제공 | |||

| ② 특성을 최소비용으로 제공 | |||

| ③ 각 특성 제거 시 한계비용 파악 | |||

| 가치분석은 끊임없이 새로운 방법을 강구하고 계속적으로 기존의 품목에 의문 | |||

| 점을 가지고 연구한다. | |||

| 6 | 16-109-4-2 | 신제품의 개발 및 설계에 대하여 아래의 물음에 답하시오. |

| (1) 신제품의 개발과정을 설명하시오. | ||

| (2) 최종설계의 세부과정을 설명하시오. |

| 문) | 신제품의 개발 및 설계에 대하여 아래의 물음에 답하시오. | ||

| (1) 신제품의 개발과정을 설명하시오. | |||

| (2) 최종설계의 세부과정을 설명하시오. | |||

| (1) | 1. 제품개발의 필요성 | ||

| ① 인기상품이나 신상품은 기업의 매출과 수익에 상당한 영향력을 발휘하여 | |||

| 제품개발 업체의 성장과 발전에 이바지한다. | |||

| ②기업이 성장, 발전하기 위해서는 고객이 만족할만 한 제품(서비스)을 제공함 | |||

| 에 있어 경쟁기업 에 뒤져서는 안 된다. 창조적이고 지속적인 제품 개발이 | |||

| 필요한 것이다. | |||

| ③ 인기상품 내지 장수 상품들의 공통점은 제품의 적절성이다. 제품의 적절성 | |||

| 이란 제품의 품질, 기능, 가격이 소비자의 필요와 욕구에 알맞으면서 생산자 | |||

| 가 이를 생산, 판매함에 있어 무리와 낭비가 없는 것을 뜻한다. | |||

| ④ 제품개발 이란 기존 제품의 개량 및 신제품의 개발을 말하며, 경쟁 우위를 | |||

| 확보하고, 새로운 수요 창출과 수요 변화에 대한 대응, 그리고 생산능력(판 | |||

| 매능력)을 최대한 이용하기 위하여 필요하다. | |||

| 2. 연구개발의 목적 | |||

| 연구 개발이란 과학 분야 및 공학 분야에 있어서 기초연구와 응용연구, 그리고 | |||

| 제품 및 공정의 설계와 개발을 말한다. | |||

| 2쪽 | |||

| 번호 | |||

| ① 수요의 창조와 수요변화의 대응:스마트폰 시리즈 | |||

| ② 새로운 제품의 개발:전기차 | |||

| ③ 기존제품의 개량:업그레이드 | |||

| ④ 기존제품의 용도개발:아스피린, 소다, 비아그라 등 | |||

| ⑤ 생산 공정의 개선:작업방법 및 흐름 개선 | |||

| ⑥ 폐기물과 부산물의 이용:조개껍데기를 이용한 키토산 생산 | |||

| ⑦ 경쟁상품의 분석, 연구:역공학 | |||

| ⑧ 생산문제의 해결:양산체제의 구축 | |||

| ⑨ 대용자재의 이용:희토류 | |||

| ⑩ 생산원가의 절감:자원의 효율적 사용 | |||

| ⑪ 공해방지:청정생산, 친환경적 생산 | |||

| 3. 신제품의 개발과정 | |||

| ① 신제품 아이디어 창출(착상) | |||

| ㉠ 제품개발은 아이디어의 창출, 즉 착상에서 비롯되며 아이디어는 시장 | |||

| 이나 연구개발부서 또는 타사 제품 등으로부터 얻는 것이 보통이다. | |||

| ㉡ 고객과 접촉하는 영업사원들은 제품 아이디어의 중요한 제공자이다. | |||

| ㉢ 연구 및 개발능력이 미약한 기업에서는 흔히 타사의 제품으로부터 아이 | |||

| 디어를 얻는 경우가 많다. | |||

| ② 제품 아이디어의 평가(스크리닝과 경제성분석, 타당성 조사) | |||

| ㉠ 스크리닝의 목적은 제품개발의 성공확률이 낮고 개발비용이 많이 소요 | |||

| 되는 아이디어를 배제하는 데 있다. | |||

| ㉡ 스크리닝에 적용되는 기준으로 아이디어의 가능성, 수용성 그리고 위험이 | |||

| 따를 수 있는 취약성을 들 수 있다. | |||

| ㉢ 평가기준을 설정하고 그 기준에 의하여 평가하여 적절하지 못한 아이디어 | |||

| 를 제품개발에 서 제외시키는 작업을 한다. | |||

| ㉣ 아이디어의 평가항목이 다양하고 평가기준 또한 일정하지 않아 평가가 | |||

| 쉽지 않은데, 평가 체크리스트를 이용하면 간단하게 평가할 수 있다. | |||

| ㉤ 평가 체크리스트는 평가항목별로 가중치가 주어지고, 각 항목에 대하여 | |||

| 평점을 체크한 점수의 합계로 평가하는 방법이다. 각 항목별 평가 합계가 | |||

| 설정된 기준점수 이상일 때 신제품 개발의 아이디어로 선정된다. | |||

| ③ 예비설계(예비적 제품설계) | |||

| ㉠ 제품 아이디어가 타당성 조사를 거친 후 제품선정으로 연결되면 예비 | |||

| 설계단계로 들어간다. 예비 설계는 선정된 아이디어의 개념적 특성을 | |||

| 충족시킬 수 있는 설계안을 개발하는 것이다. | |||

| ㉡ 예비설계는 아이디어를 구체화시키기 위해 크기, 형태, 색상, 성능, 품질, | |||

| 수명 등과 같은 제품의 개략적인 윤곽을 설계하는 것으로 시험제작에 | |||

| 앞서 이루어지는 것이라 하여 시작 설계라고도 한다. | |||

| ㉢ 이 단계에서 제품의 신뢰성, 보전성, 내구성, 성능, 스타일 등과 같은 제품 | |||

| 의 주요 속성들이 정해지면 개념적인 아이디어는 점차 구체적인 제품의 | |||

| 속성을 갖추게 된다. | |||

| ④ (예비)설계의 평가 및 개선 | |||

| ㉠ 예비설계에 대하여 평가하고 이를 세련되게 개선해야 한다. | |||

| ㉡ 주요 기법으로는 품질기능전개(QFD), 가치공학(VE), 다구찌 공학 | |||

| ⑤ 제품원형 개발 및 시험 | |||

| ㉠ 제품원형(Proto Type)을 만들어 현실적인 사용조건에서 시험한다. | |||

| ㉡ 시험은 기술적 성능과 판매예측을 검증하는 데 있다. 따라서 실험을 통해 | |||

| 물리적 특성을 기술적 관점에서 검토하고 시장성 평가를 위해 소규모 | |||

| 지역을 정해 제품원형을 출시해 본다. | |||

| ㉢ 제품원형의 시험결과는 최종설계에 반영되어야 한다. | |||

| ㉣ 이 밖에 각 부분품이나 내용물의 성분, 함량, 강도 등을 시험하는 경우에는 | |||

| 특정시험설비에 의한 시험이 행해진다. | |||

| ⑥ 최종설계(세부설계) | |||

| ㉠ 최종 설계는 세부 설계로서 제품 원형시험에 대한 결과가 반영된 설계로 | |||

| 설계도와 시방서를 최종적으로 확정하는 단계이다. | |||

| ㉡ 생산하려는 제품이 적절성을 갖추기 위해서는 영업적·기술적·경제적 | |||

| 측면이 함께 고려되어야 한다. | |||

| ㉢ 최종설계는 다시 기능설계, 형태설계, 생산설계로 세분된다. | |||

| ㉣ 제품 설계의 결과는 제품 시방서 내지 명세서로 제시되는데, 이는 제품의 | |||

| 구성, 기능, 형태 등을 비롯하여 제조과정에 관한 기술적인 시방으로 | |||

| 표현된다. | |||

| (2) 1. 최종설계의 세부과정 | |||

| ① 기능설계 | |||

| 제품의 작용, 즉 기능 내지 성능을 구체화시키는 과정으로, 제품기능과 | |||

| 관련된 기술 시방을 결정함에 있어서 생산경영자는 특히 시장품질수준, | |||

| 신뢰성, 원가 간의 관계를 반드시 고려 하여야 하는데, 이 경우 시장조사, | |||

| 신뢰성 공학, 품질관리, 가치공학 등의 적용이 바람직하다. | |||

| ② 형태설계 | |||

| 제품의 선, 모양 및 색채를 결합한 제품 외관에 대한 설계로서, 제품의 | |||

| 형태를 기능과 유기적으로 결합 시키고, 아울러 경제적으로 생산할 수 있는 | |||

| 말하자면 기능과 미 그리고 시장성을 고루 갖춘 제품을 설계하는 것 | |||

| ③ 생산설계 | |||

| 생산설계의 목적은 기능 설계나 형태 설계에 의하여 주어진 범위 내에서 | |||

| 가급적 경제성이 높은 생산 방식을 정하는 것 | |||

| ※ 제품명세서 | |||

| 제품 설계의 결과는 제품 시방서 내지 명세서로 제시되는데, 이는 제품의 구성, | |||

| 기능, 형태 등을 비롯하여 제조 과정에 관한 기술적인 시방으로 표현한다. | |||

| 7 | 14-103-1-7 | 친환경설계(DFE:Design For Environment)의 개념과 특징에 대하여 설명하시오. |

| 문) | 친환경설계(DFE:Design For Environment)의 개념과 특징에 대하여 설명하시오. | ||

| 1. | 개념 | ||

| 1) | 제품의 전 과정인 모든 분야에서 환경, 안전, 보전의 목적에 맞게 설계를 수행 | ||

| 한다. | |||

| 2) | 재생된 부품을 이용하도록 제품을 설계 하거나 소비자가 사용 후 회사가 제품 | ||

| 을 수거하여 사용 가능한 부품을 손쉽게 재활용할 수 있도록 제품을 설계하는 | |||

| 것이다. | |||

| 2. | 특징 | ||

| 1) | 가격, 품질 성능을 만족시키면서 환경적으로 적합한 제품개발 | ||

| 2) | 제품의 설계 과정에 환경 부하를 최소화 | ||

| 3) | 재활용 및 재 자원화의 극대화 | ||

| 4) | 자재나 제조공정의 소모자원이나 오염물질의 종류를 분석, 환경 평가 | ||

| 3. | 정리 | ||

| 제품에 대한 전 과정 영향평가(LCA)와 총비용분석(TCA:Total Cost Analysis) | |||

| 을 기초로 분해를 고려한 설계(DfD:Design for Disassembly)와 재활용을 | |||

| 고려한 설계(DfR:Design for Recycling), 회수 및 재사용을 고려한 설계(DfR: | |||

| Design for Recovery and Reuse) 등을 주된 내용으로 하는 제품 설계기법이다. | |||

| 8 | 13-100-1-8 | 동시공학(Concurrent Engineering)의 구성요소 |

| 문) | 동시공학(Concurrent Engineering)의 구성요소 | ||

| 1. | 동시공학의 정의 | ||

| 설계 초기 단계부터 제품의 고유 기능뿐만 아니라 제조, 조립, 검사, 서비스 | |||

| 용이성 등 설계와 관련된 엔지니어링 지식을 병렬적으로 통합 함으로써 개발 | |||

| 기간을 단축하고 개발 비용을 절감하여 품질과 생산성을 향상시키기 위한 | |||

| 활동 이다. | |||

| 2. | 동시공학의 주요 요소 | ||

| 동시 공학에서는 팀워크가 중요하다. 동시 병행설계는 보편적으로 4~20명의 | |||

| 전문요원들로 구성된 다기능팀(CFT)에 의해서 설계된다. | |||

| 3. | 동시공학을 효과적으로 지원하기 위한 4가지 방법 | ||

| 1) | 조직 환경 | ||

| 기존의 기능분담에 의한 단계적 조직 체계를 바꾸어 기능 교차에 의한 매트릭 | |||

| 스조직 또는 팀활동을 골자로 하는 조직론적 접근이 무엇보다 중요하다. | |||

| 2) | 시스템 환경 | ||

| 동시공학을 지원하기 위한 하드웨어적 시스템 환경요소로 원격 화상회의, | |||

| 컴퓨터 통신망, 인공지능/전문가시스템, 조기 프로토타입 시스템 등이 있다. | |||

| 3) | 접근방법론 | ||

| 2쪽 | |||

| 번호 | |||

| 동시공학을 성공적으로 지원하려면 데이터베이스, 제품데이터모델, 체계적 | |||

| 의사소통, 지식기반 접근법 등 기술적 접근법에 대한 연구가 필수적이다. | |||

| 4) | 주요 응용분야 | ||

| 위의 전술한 환경과 방법론들을 제품과 기업의 특성이나 제품개발과정에 일부 | |||

| 단계에 초점을 맞추어 여러 가지로 특화한 응용시스템을 개발할 수 있다. | |||

| 4. | 동시공학의 효과 | ||

| 미국의 조사에 의하면 동시공학을 적용한 제조업체에서는 개발시간 감소, | |||

| 시장출하 시간단축, 품질향상의 효과가 발생하였다. | |||

| 5. | 전통방법과 동시공학의 제품개발 과정 | ||

|

|||

| 9 | 13-100-3-4 | 제품개발과정의 단계별 주요 내용을 설명하시오. |

| 문) | 제품개발 과정의 단계별 주요 내용을 설명하시오. | ||

|

|||

| < 제품의 설계 과정 > | |||

| 1. | 선정된 제품의 타당성 조사는 주로 마케팅부서에서 담당한다. | ||

| 2. | 선정된 제품의 설계를 위해서는 ‘성능명세서’가 개발된다. | ||

| 3. | 성능명세서가 설계 기술자에게 보내지면 예비적인 기술 명세서와 세부적인 | ||

| 설계 명세서가 개발된다. |

| 10 | 12-97-1-4 | 모듈러 설계(Modular Design)의 개념을 설명하고, 장단점을 각각 3가지씩 쓰시오. |

| 문) | 모듈러 설계(Modular Design)의 개념을 설명하고, 장단점을 각각 3가지씩 쓰시오. | ||

| 1. | 개요 및 개념 | ||

| 1) | 다양한 수요와 수요변동에 유연하게 대응하기 위해서 보다 적은 수의 부분품 | ||

| 으로 보다 많은 종류의 제품을 생산하려는 다품종 대량 생산시스템이 요구되 | |||

| 고 있다.(소품종 대량생산의 유연성 측면) | |||

| 2) | 표준화한 자재 내지 구성부분품으로 다양한 제품을 만드는 것으로 다양한 | ||

| 수요를 흡수하면서 표준화의 이익, 즉 경제적 생산을 달성하려는 것이다. | |||

| 3) | 이러한 고객만족과 경제적 생산(모듈러생산)을 하기 위해서는 부분품의 | ||

| 표준화와 모듈러 설계를 하여 야 한다. | |||

| 즉, 모듈러 생산은 모듈러 설계에서 비롯된다. | |||

| 4) | 모듈러 설계(Modular Design) 개념은 제조업체들이 다양한 고객 요구사항을 | ||

| 수용하며, 아울러 대량 생산의 원가우위를 유지할 수 있도록 생산시스템을 | |||

| 설계하는 것으로서, 모듈러 설계의 중요한 아이디어는 다양한 방법으로 | |||

| 결합할 수 있는 부품 및 서비스를 설계하고 만들어 내는 것이다. | |||

| 2. | 장점 | ||

| 1) | 다양한 고객요구를 만족(고객만족) 시키면서 | ||

| 2) | 대량생산의 원가우위(경제적 생산)를 가질 수 있으며 | ||

| 3) | 제품 개량이나 개발이 용이(빠른 시장변화에 대응=Minor Change 개념) | ||

| 2쪽 | |||

| 번호 | |||

| 3. | 단점 | ||

| 1) | 다양한 고객의 요구로 제품을 전체적으로 모듈화하기보다는 비교적 많은 | ||

| 부분품이 필요하다. | |||

| 2) | 모듈화의 한계로 다양한 고객의 요구를 충족시키기는 어렵다. | ||

| 3) | 모듈러(부분품) 방식은 빠르게 변화하는 기술을 신속히 적용하기 어렵다 | ||

| (기술의 고정화) | |||

| ※ 모듈러 생산(Modular Production) | |||

| 표준 부품의 조합에 의해서 조립품의 다양화를 경제적으로 도모하는 생산방식 | |||

| 이다. 즉, 다양하게 결합할 수 있는 부분품을 설계, 제조하여 최소 종류의 부분 | |||

| 품으로 최다 종류의 제품을 생산하는 방식이다. | |||

| 전통적인 대량생산에서는 부분품의 호환성(Interchangeability)을 주요 | |||

| 요건으로 하여 단일제품을 대량생산 하였지만, 모듈러생산에서는 부분품의 | |||

| 호환성을 다른 품종에까지 확장시킨다는 점에서 차이점을 찾을 수 있다. | |||

| 모듈러 생산의 본질은 최대한으로 결합될 수 있는 부품들을 설계·개발·생산함 | |||

| 에 있다. 제품의 가짓수는 수요의 다양성과 규모의 경제, 그리고 한계이익 | |||

| 등을 고려하여 적절한 제품 구성(Adequate Product Mix)을 도모할 수 있는 | |||

| 범위 내에서 결정하여야 한다. | |||

| 11 | 12-97-1-6 | 동시공학설계/공학(Concurrent Engineering)에대해ITI(Industrial Technology Institute)의 |

| 스톨은 설계를 보다 효과적으로 수행하는 원칙을 4가지로 설명하였는데, 이 4가지(4C)에 | ||

| 대하여 설명하시오. |

| 문) | 동시공학설계/공학(Concurrent Engineering)에대해ITI(Industrial Technology | ||

| Institute)의 스톨은 설계를 보다 효과적으로 수행하는 원칙을 4가지로 설명 | |||

| 하였는데, 이 4가지(4C)에 대하여 설명하시오. | |||

| 1. | CAD(Computer Aided Design) | ||

| 1) | 컴퓨터를 이용해서 설계를 자동으로 행하는 시스템으로, 가령 제품특성에 | ||

| 관한 수치를 컴퓨터에 입력하면 이에 따라 적절한 정보 내지 설계가 제시되는 | |||

| 시스템 | |||

| 2) | 필요요건:설계계산, 부품분류, 제조와의 연계 | ||

| 2. | CAM(Computer Aided Manufacturing) | ||

| 1) | 제품제조나 가공에 관련되는 컴퓨터 지원기술로서 생산 준비단계 에서는 공정 | ||

| 설계, 공구설계, 가공정보로 작성하고 생산단계에서는 가종, 조립, 검사 등의 | |||

| 작업과정에서 컴퓨터를 이용하여 작업을 수행하도록 지원하는 시스템 | |||

| 2) | 관련 기술로는 설계 및 제도 기능과 NC공작기계 등을 이용한 생산, 가공의 | ||

| 합리화 추진기능이 있다. | |||

| 3. | CAE(Computer Aided Engineering) | ||

| 1) | 설계의 전 단계에서 대상의 해석이나 예측을 컴퓨터를 사용하여 수행하는 것 | ||

| 2) | 제품설계안의 형상 모델화, 범용 엔지니어링 해석, 수요자 노하우 평가 | ||

| 2쪽 | |||

| 번호 | |||

| 4. | CAT(Computer Aided Testing) | ||

| 1) | 제품개발 과정에서 부품이나 제품의 각종 특성을 확인하기 위해 컴퓨터를 | ||

| 사용하는 시스템 | |||

| 2) | 시제품의 평가, CAE 모델 검증, 데이터베이스를 위한 컴포넌트 정보의 입수 | ||

| 5. | 4C를 통합하여 시너지 효과를 얻기 위해서는 CIM 시스템이 필요하다. | ||

| 1) | CIM(Computer Integrated Manufacturing)은 컴퓨터를 비롯한 정보시스템 | ||

| 및 시스템 경영의 지원을받아 제품설계, 공정설계 및 관리, 제조, 종합 관리기 | |||

| 술등의생산시스템을전체적으로 통합화하는 개념이다. | |||

| 2) | CIM 도입 이유 | ||

| 리드타임 단축, 생산/판매/기술 부문 간 의사소통 향상, 다품종소량생산의 | |||

| 대처 | |||

|

|||

| 12 | 12-97-2-4 | 기능가치분석을 통한 개선 기법으로 VE(Value Engineering)에 대한 다음 사항을 설명하시오. |

| 문) | 기능 가치분석을 통한 개선 기법으로 VE(Value Engineering)에 대한 다음 | ||

| 사항을 설명하시오. | |||

| (1) VE의 정의 | |||

| (2) VE 활동의 기본원칙 5가지 | |||

| (3) VE 활동의 전개프로세스와 단계별 주요 내용 | |||

| 1. | 가치공학(Value Engineering) | ||

| 최소 비용으로 필요한 기능을 확실히 달성하기 위하여 제품, 부품, 자재, 서비 | |||

| 스 등에 대하여 기능적 연구를 행하는 조직적인 노력이다. 즉, 기업의 가장 | |||

| 합리적인 원가절감 수단으로서 가치를 향상시키는 기법이다. | |||

| 또한 코스트 절감을 위한 새로운 사고, 방법의 일환으로 수요자의 욕구를 | |||

| 충족 시킬수있는 제품(우량품, 코스트 절감, 제기능)을 제조, 생산하는 것을 | |||

| 목적으로 하는 활동이다. | |||

| 2. | VE의 정의 | ||

| L. D. Miles는 VE란 소비자의 관점에서 사용면, 외관면, 품질면에서 불필요한 | |||

| 원가를 효율적으로 식별함으로써 최소의 비용으로 필요한 기능을 달성하기 | |||

| 위하여 관련되는 모든 지식을 활용하는 조직적·창조적 활동이라 말한다. | |||

| 미 국방성의 VE Handbook에서는 최소의 비용으로 필요한 기능을 달성하도록 | |||

| 하기 위한 조직적· 창조적 활동으로서 체계적 원가절감 기법이라고 정의하고 | |||

| 있다. | |||

| 번호 | |||

| 3. | 가치(Value) | ||

| 1) | 제품의 가치를 결정하는 것은 수요자(소비자)인 것이다. 따라서 기업은 수요자 | ||

| 입장에서 가치 측정의 척도를 생각할 필요가 있게 되는데, 이 척도를 VA에서는 | |||

| 다음과 같은 식으로 나타내고 있다. | |||

| 2) | 구입하는 자재, 부품의 가치(Value)는 그 자체의 품질(Quality) 또는 기능 | ||

| (Function)과 그 가격(원가)(Price, Cost)으로 나타낼 수 있다. | |||

| 3) | 가치(V)=기능(F)/원가(C)=기능을 평가한 금액/기능을 만들기 위하여 실제로 | ||

| 필요한 금액 제품의 가차를 향상시키기 위해서는 다음과 같은 일을 할 필요가 | |||

| 있다. | |||

| < 제품의 가치를 향상시키키 위해서는 다음과 같은 일을 할 필요가 있다.> | |||

| (1) 기능을 일정하게 해서 원가를 낮춘다. | |||

| (2) 원가를 일정하게 해서 기능을 향상 시킨다. | |||

| (3) 원가가 올라갈 경우에 그것 이상으로 기능을 향상시킨다. | |||

| (4) 원가는 낮추고 기능은 향상시킨다. | |||

| (5) 원가는 크게 낮추고 기능은 조금 낮춘다. | |||

| 즉, VA 특징은 제품의 기능을 중심으로 하는 생각인 것이며 수요자가 물품을 | |||

| 구매하는 것은 그 제품이 지니고 있는 기능에 대하여 대가를 지불하는 것으로써 | |||

| 만일 기능이 불완전하다면, 그 물품은 가치가 없는 것으로 평가될 것이다. | |||

| 4. | 원가절감의 방법 | ||

| 1) | 이윤확보의 방법:가격인상, 판매량 확대, 원가절감 | ||

| 2) | 원가절감의 방법:재료비(60~70%), 노무비, 경비 | ||

| 3) | 합리적인 자재구매는 기업이익의 원천 | ||

| (1) 과학적 방법에 의한 적극적인 Cost-down 활동전개가 필요함 | |||

| (2) 최저의 Cost로 최대 가치(품질)를 획득하기 위한 수단으로 VE가 활용됨 | |||

| 4) | 원가절감의 기술 | ||

| (1) 고유기술:기계, 전기, 전자, 건설, 토목, 금속 등의 기술력 | |||

| (2)관리기술:IE, QC, VE, JIT, TPM 등의 기술력 | |||

| 5. | 가치공학의 구성요소 | ||

| VE의 구성요소는 최저의 총 코스트로 필요한 기능을 확실히 달성하기 위해 | |||

| 제품이나 서비스의 기능적 연구에 쏟는 조직적인 노력이며 활동이다. | |||

| 1) | 최저의 총 코스트:총 코스트란 라이프사이클 코스트라고도 하며 제품 또는 | ||

| 서비스를 취득하는 비용외에 제품, 서비스를사용해서그목적 사명을완수할 | |||

| 때까지 필요한 모든 비용을포함한다. | |||

| 2) | 필요한기능:제품이 출하되어 사용된 후 폐기될 때까지 필요한 신뢰성, 보전성, | ||

| 안정성, 디자인등 소비자가 요구하고 소비자에게 만족을 주는 기능을 말한다. | |||

| 3) | 대상 제품이나 서비스:VE는 대상 제품이나 서비스의가치향상을 의도한 접근 | ||

| 방법이며 특정한 목적을 가지고 그 달성에 투자가 이루어지고 있는 것이라면 | |||

| 무엇이든 VE의 대상이 된다. | |||

| 4) | 기능적 연구:VE는 기능 중심의 접근방법으로 VE 추진에서 기능정의로 제품 | ||

| 또는 서비스에 대해 소비자가 요구하고 있는 기능을 명확히 연구하는 것이며, | |||

| 기능평가로 기능을 금액으로 평가해서 평가 가치를 코스트 목표로 하여 요구 | |||

| 되는 기능을 달성하는 대체 안을 구하는 것이다. | |||

| 5) | 조직적인 노력, 활동:하나의 문제해결에 필요한 각종 지식을 필요한 시점에서 | ||

| 계획적으로 집결하는 노력을 한다. | |||

| 6. | 가치공학의 기본원칙 | ||

| 1) | 제1원칙:사용자 우선의 원칙 | ||

| 소비자의 니즈를 충족시키기 위해 VE에서는 만들고 있는 물품이 자신의 수중에 | |||

| 있는 동안부터 이상적인 사용자의 입장에 서서 생각해 나가는 것이다. | |||

| 2) | 제2원칙:기능본위의 원칙 | ||

| 기능은 구조에우선한다는 사고방식에 입각하여 자유로운 발상을 넓혀 품위있고 | |||

| 우수한물건을 만드는 것이다. | |||

| 3) | 제3원칙:창조에 의한 변경의 원칙 | ||

| VE를 실시하는 사람의 활동태도는 더 나은 방법은 반드시 있다, 개선은 반드시 | |||

| 할 수 있다는 강한 신념에 불타는 기본적 자세가 필요하다. | |||

| 4) | 제4원칙:팀 디자인 원칙 | ||

| 개인이 되지 않고 만인의 힘을 활용한다는 것이다. | |||

| 5) | 제5원칙:가치향상의 원칙 | ||

| 일반적으로 물건이나 작업에 대한 우리의 만족도는 요구하는 것에 대하여 | |||

| 지불하는 금액의 비율로 결정된다. 여기서 만족도란 가치이고, 요구란 물건이나 | |||

| 작업에 기대하는 기능이며, 지불하는 금액이란 코스트를 말한다. | |||

| 7. | 가치공학의 추진절차 | ||

|

|||

728x90

반응형

'글쓰기' 카테고리의 다른 글

| 공장관리기술사 기출 서브노트 -"8. 공정설계/혁신" (7) | 2024.10.29 |

|---|---|

| 공장관리기술사 기출 서브노트 -"12. 생산능력계획" (6) | 2024.10.27 |

| 공장관리기술사 기출 서브노트 -"7. 생산시스템" (3) | 2024.10.27 |

| 공장관리기술사 기출 서브노트 -"18. TPS(JIT)/Lean" (4) | 2024.10.14 |

| 직업 심리학 2차 Sub-note 정리[46~100 ] (5) | 2024.10.13 |