MRP, SCM, SCQM, 크로스도킹, 컨테이너의 적재방식, MPS, BOM, VMI, 채찍효과, PRM,CRP, 제품가용성, 오더피킹, 수요 불확실성, 수요 계절적 요인, 공급사슬, MRP3대요소,CRM]

19-118-2-1(2019년 118회 2교시 1번)

--------------------------------------------------------------------------------------------------------------

SCM(Supply Chain Management)과 SCQM(Supply Chain Quality Management)의

정의를 비교하고, 한 예로써 SCQM이 자동차산업에서 중요한 이유를 설명하시오.

---------------------------------------------------------------------------------------------------------------

| 문) | SCM(Supply Chain Management)과 SCQM(Supply Chain Quality Manag | ||

| ement)의 정의를 비교하고, 한 예로써 SCQM이 자동차산업에서 중요한 | |||

| 이유를 설명하시오. | |||

| 1. | 공급사슬관리(SCM:Supply Chain Management)란, | ||

| 1) | 공급자로부터 기업 내 변환과정, 유통망을 거쳐 최종고객에 이르기까지의 | ||

| 자재, 서비스 및 정보의 흐름을 전체 시스템의 관점에서 관리함을 말한다. | |||

| 2) | 시장변화에 기민하게 대응하고 고객만족을 최대화하는 공급성과를 달성하기 | ||

| 위하여 자재흐름과 관련된 조직과 프로세스를 통합적으로 통제하는 것을 | |||

| 의미한다. 공급사슬은 다수의 조직으로 구성되지만 이들은 마치 하나의 조직 | |||

| 처럼 활동을 조율하고 통합화하는 것이다. | |||

| 3) | 여기에서 공급사슬은 최종고객에게 제품 및 서비스를 공급하기 위한 자재 | ||

| 공급자, 제품생산자, 제품 유통업자로 이어지는 기업조직의 연쇄구조이며, | |||

| 동시에 수요예측, 자재구매, 재고관리, 생산계획과 통제, 창고보관, 유통, | |||

| 고객서비스로 이어지는 일련의 프로세스의 연결이기도 하다. | |||

| 2. | 공급망 품질경영(SCQM:Supply Chain Quality Management)은, | ||

| 1) | 품질 측면에서의 공급망 관리를 의미한다. 즉, 최종 고객에게 제공되는 제품 | ||

| 및 서비스의 품질을 향상시키기 위하여 이루어지는 공급망 주체 간의 협업 | |||

| 활동으로 정의될 수 있다. | |||

| 2) | 자동차 모기업 완성품의 적합품질 확보를 위해서는 공급자인 협력기업의 원류 | ||

| 2쪽 | |||

| 번호 | |||

| 품질 수준이 동반 상승되도록 모기업-협력기업 간 상호 협력을 통한 품질경 | |||

| 영 연계 활동이 필요하나, 중소기업의 전문 인력 및 예산확보의 제약과 모기업의 | |||

| 단가 인하정책등으로 안정적 품질경영시스템 구축에 현실적인 어려움이있다. | |||

| 따라서 공급망에 참여하는 기업들 공동의 노력으로 완제품의 품질을 개선하기 | |||

| 위한 노력을 기울여야 하고 이를 위한 SCQM의 확립이 요구된다. | |||

| 3) | SCQM의 추진원칙 | ||

| ① 모든 계층의 참여자들을 대상으로 하는 반복적인 교육 | |||

| ② 모든 참여 기업들로부터 공식적인 추진 의지 확인 | |||

| ③ 모기업의 전략에 부합하는 SCQM 업무 프로세스 설계 | |||

| ④ 주기적인 점검 및 지속적인 프로세스 개선 | |||

18-115-1-11(2018년 115회 1교시 11번)

-------------------------------------------------------------------------------

월마트(Walmart)의 크로스 도킹(Cross Docking)

--------------------------------------------------------------------------------

| 문) | 월마트(Walmart)의 크로스 도킹(Cross Docking) | ||

| 1. | 크로스 도킹(Cross Docking)은 창고나 물류센터로 입고되는 상품을 창고에 | ||

| 보관하는 것이 아니라, 분류 또는 재포장의 과정을 거쳐 바로 다시 배송하는 | |||

| 물류시스템이다. | |||

| 2. | 물류센터가 상품 이동 중개 기지의 역할을 효과적으로 수행 하도록 하는 것 | ||

| 으로, 대량의 상품이 여러 공급자로부터 도착하면 보관하지 않고 바로 각 매장 | |||

| 이나 고객의 주문에 맞게 소량으로 나누어 배달하여 물류센터의 무재고를 | |||

| 달성하는 개념이라 할 수 있다. | |||

| 3. | 이를 통해 보관 및 피킹 작업 등을 제거함으로써 물류 비용을 절감할 수 있다. | ||

| 2쪽 | |||

| 번호 | |||

| 4. | 장점 | ||

| 1) | 감소효과 | ||

| (1) 물류비용 감소 | |||

| (2) 물리적 공간 감소 | |||

| (3) 유통업체의 결품(out of stock) 감소 | |||

| (4) 공급사슬 전체의 보관시설 수 감소 | |||

| (5) 재고수준 감소 | |||

| 2) | 증대효과 | ||

| (1) 물류센터의 단위면적당 회전율 증가 | |||

| (2) 상품의 진열 생명 연장 | |||

| (3) 상품의 공급 용이성 증가 | |||

| 3) | 기타 개선효과 | ||

| (1) 상품 활동에 대한 액세스 개선 | |||

| (2) 각 소매점으로부터 별도의 주문서를 수령할 필요없이 통합 주문서 수령가능 | |||

| (3) 상품의 흐름의 월활화 | |||

18-115-2-3(2018년 115회 2교시 3번)

--------------------------------------------------------------------------------------------------------------------------------------------------------------

| K사는 반제품을 관계사 공장으로 수송하여 완제품을 생산한다. 수배송비용 절감을 위해 |

| 차량보다는 철도를 이용하여 수배송 업무를 수행할 계획이다. 철도를 활용할 경우 다음 |

| 컨테이너의 적재방식에 대하여 설명하시오. |

| (1) TOFC(Trailer On Flat Car) 방식 |

| (2) COFC(Container On Flat Car) 방식 |

--------------------------------------------------------------------------------------------------------------------------------------------------------------

| 문) | K사는 반제품을 관계사 공장으로 수송하여 완제품을 생산한다. 수배송비용 | ||

| 절감을 위해 차량보다는 철도를 이용하여 수배송 업무를 수행할 계획이다. | |||

| 철도를 활용할 경우 다음 컨테이너의 적재방식에 대하여 설명하시오. | |||

| (1) TOFC(Trailer On Flat Car) 방식 | |||

| (2) COFC(Container On Flat Car) 방식 | |||

| (1) TOFC 방식 | |||

| 컨테이너를 적재한 트레일러를 지붕이 없는 무게 화차에 실어서 철도로 실어 | |||

| 나르는 운송방식으로, Piggy-Back방식이라고도 하며 변형된 캥거루 방식도 | |||

| 있다. | |||

| ① 피기백 방식(Piggy Back System) | |||

| -. 화물자동차운송과 철도운송을 결합하여 "일괄운송"을 함으로써 철도운송의 | |||

| 신속성 및 경제성과 트럭운송의 문전운송의 편리성을 실현하는 "복합운송"의 | |||

| 한 방법이다. | |||

| -. 피기백 방식은 화주문전에서 철도역까지 운송한 화물을 트럭과 함께 화차에 | |||

| 적재하여 목적지 까지 운송한 후 화물차가 내려서 목적지인 수하인의 문전 | |||

| 까지 운송하는 방식으로 상하역비 및 작업시간이 크게 단축된다. | |||

| ② 캥거루 방식(Kangaroo System) | |||

| 트럭 또는 트레일러에 실린 화물의 높이가 너무 높아 터널이나 교량 통과 시 | |||

| 2쪽 | |||

| 번호 | |||

| 문제가 있을 경우에 대응하기 위한 방식으로 화차의 바닥을 개량하여 | |||

| 바퀴가 닿는 부분보다 낮게 만들어 어미 캥거루가 아기 캥거루를 | |||

| 주머니에 넣은 형태처럼 화물 기차가 트럭을 품은 형태로 운송하도록 | |||

| 하는 방식으로, 유럽에서 고안되었으며 프랑스 국철의 철도화물운송에서 시작 | |||

| 되었다. | |||

| (2) COFC(Container On Flat Car) 방식 | |||

| 내륙 운송을 위해 철도의 화차대(Flat Car), 즉 컨테이너 전용 화차에 컨테이너 | |||

| 를 적재하여 수송하는 도로와 철도의 복합방식 중 하나이다. | |||

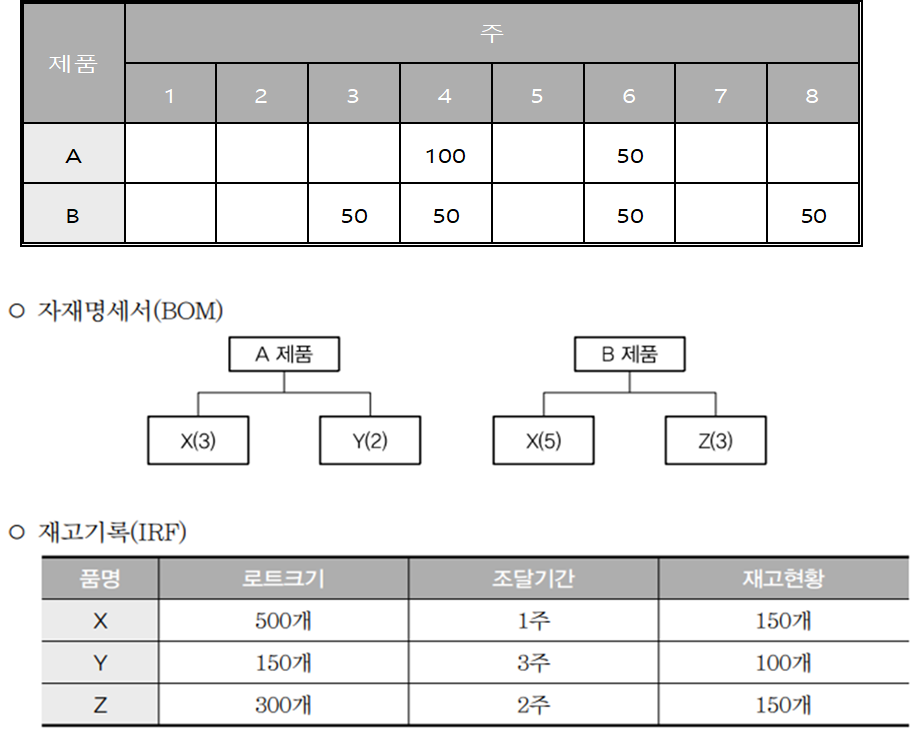

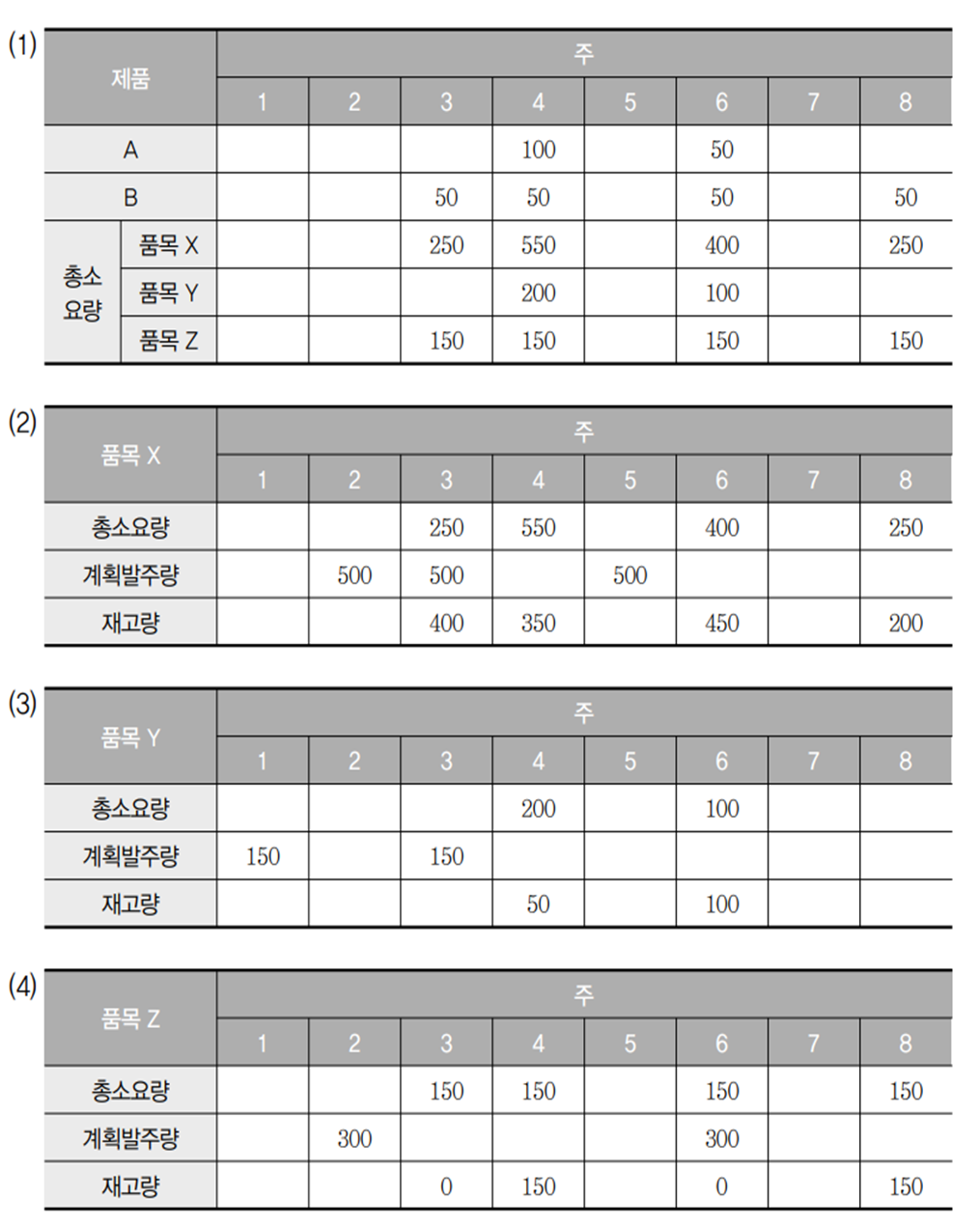

18-115-4-4(2018년 115회 4교시 4번)

--------------------------------------------------------------------------------------------------------------------------------------------------------------

| 다음은 A 제품과 B 제품의 주생산계획(MPS:Master Production Schedule), 자재명세서 |

| (BOM:Bill of Materials)이고, 부품 품목별 재고기록(IRF:Inventory Record 'Files)이다. |

| 다음 물음에 답하시오. |

| (1) 주생산계획을 달성하기 위한 품목 X, Y, Z의 주별 총소요량을 구하시오. |

| (2) 주생산계획을 달성하기 위한 품목 X의 주별 계획발주량을 결정하시오. |

| (3) 주생산계획을 달성하기 위한 품목 Y의 주별 계획발주량을 결정하시오. |

| (4) 주생산계획을 달성하기 위한 품목 Z의 주별 계획발주량을 결정하시오. |

-------------------------------------------------------------------------------------------------------------------------------------------------------------

17-112-1-1(2017년 112회 1교시 1번)

---------------------------------------------------------

VMI(Vendor Managed Inventory)

---------------------------------------------------------

| 문) | VMI(Vendor Managed Inventory) | ||

| 1. | 개념 | ||

| 1) | VMI(Vendor Managed Inventory, 공급자 주도 재고관리)는 납품업자가 기업을 | ||

| 대신하여 최소 및 최대 재고수준과 수요예측에 기초하여 재고를 모니터링하고 | |||

| 계획하며 조달하는 공급망 관리방법. | |||

| 2) | VMI 방식은 모기업의 재고를 최소화 하고 납품업체의 재고를 모기업에 두고 | ||

| 운영하는 판매 및 재고관리 방법의 일환이다. | |||

| 2. | 장점 | ||

| 1) | 수요자 측은 재고관리에 소모되는 인력, 시간 등의 비용절감 효과를 기대할 수 | ||

| 있고, 공급자측은 적정생산 및 납품을 통해 경쟁력을 유지할 수 있다. | |||

| 2) | VMI 도입에 의하여 부문 간의 정보단절에 의한 공급체 인상의 수급 불균형 | ||

| 에서 발생할 수 있는 채찍효과를 감소시킬 수 있다. | |||

| 3. | 단점 | ||

| 이에 반해 VMI는 JIT와 마찬가지로 재고의 부담을 공급자 측에 전가하고 | |||

| 이득은 수요자 측이 가져가는 불균형적인 문제점을 안고있다. | |||

| 4. | 나아갈 방향 | ||

| VMI를 성공하기 위해서는 협력업체의 적극적인 참여가 중요하며, 이를 위해 | |||

| 상호 인정할 만한 이득분배지표의 수립이 무엇보다 필요하다. | |||

17-112-1-4(2017년 112회 1교시 4번)

--------------------------------------------

채찍효과(Bullwhip Effect)

--------------------------------------------

| 문) | 채찍효과(Bullwhip Effect) | ||

| 1. 개념 | |||

| 채찍효과(Bullwhip Effect)는 공급망에서 최종 소비자로부터 멀어질수록 | |||

| 수요와 재고의 불안정성이 확대되는 현상을 말한다. | |||

| 2. 채찍효과의 원인 | |||

| (1) 각각의 주체가 독립적으로 수요예측을 수행하여 중복주문 | |||

| (Double(Multiple) Forecasting) | |||

| (2) 주문 일괄처리(Order Batching) | |||

| (3) 판촉에 의한 가격인하(Price Fluctuation) | |||

| (4) 결품 예방 경쟁:수요에 대한 불확실성 때문에 가능한 한 많은 재고를 확보 | |||

| 하기 위해 실제양보다 많은 수량을 주문하기 때문(Shortage Gaming) | |||

| 3. 개선대책 | |||

| (1) 불확실성 제거 노력 → 정보공유 | |||

| (2) 변동폭의 감소 노력 → 주문일괄처리 방지 | |||

| (3) 리드타임 단축 노력 → 가격정책의 안정화 | |||

| (4) 전략적 파트너십 구축 노력 → 판매 예측에 의한 전략 공급 | |||

17-112-1-12(2017년 112회 1교시 12번)

----------------------------------------------------------------------

CRP(Capacity Requirements Planning)

---------------------------------------------------------------------

| 문) | CRP(Capacity Requirements Planning): 생산 능력 소요계획 | ||

| CRP(Capacity Requirements Planning)는 자재소요계획(Material Requirement | |||

| Plan)에 따라 생산을 하는 데 필요한 자원요구량을 계산하는 기능이다. | |||

16-109-2-1(2016년 109회 2교시 1번)

-------------------------------------------------------------------------------------------------------------------------------------------------------------

| 기업의 디지털 경영을 효율적으로 지원하는 정보화 활용기술인 SCM, CRM, ERP, KMS 에 대해 |

| 각각 설명하시오. |

------------------------------------------------------------------------------------------------------------------------------------------------------------

| 문) | 기업의 디지털 경영을 효율적으로 지원하는 정보화 활용기술인 SCM, CRM, | ||

| ERP, KMS 에 대해 각각 설명하시오. | |||

| 1. SCM(Supply Chain Management) | |||

| 시간단축을 하려면 개발-조달-생산-판매-서비스로 연결되는 공급망 | |||

| (Supply Chain)의 가치 전달시스템(Value-delivery System)을 유연하고 | |||

| 빠르게 운영해야 하는데, 이런 시스템이 공급망관리로서 전체 가치전달 | |||

| 시스템의 시간과 자원의 낭비를 효과적으로 공략함으로써 기업의 수익성을 | |||

| 증대시킬 수 있는 정보화 시스템이다. | |||

| 2. CRM(Customer Relationship Management) | |||

| 고객과 기업 간의 관계를 좀 더 효과적, 전략적 으로 관리하고자 하는 | |||

| 것을 말한다. | |||

| 기업의 고객이 누구인지, 고객이 무엇을 원하는지 파악하여 고객이 원하는 | |||

| 제품과 서비스를 지속적으로 제공함으로써 고객을 오래 유지시키고 이를 | |||

| 통해 고객의 평생가치를 극대화하여 수익성을 높이는 통합된 고객관계 관리 | |||

| 프로세서를 말하는 것이며 고객데이터와 정보를 분석, 통합하여 개별 고객의 | |||

| 특성에 기초한 마케팅 활동을 계획, 지원, 평가하는 과정 전체를 포함하는 | |||

| 정보화 시스템이다. | |||

| 3. ERP(Enterprise Resource Planning) | |||

| 전사적 자원 계획이라고 하며, 재무관리, 회계관리, 생산관리, 판매, 재고관리, | |||

| 인사관리 등 전사적 인 데이터를 일원화시켜 관리할 수 있고 또한 경영자원을 | |||

| 2쪽 | |||

| 번호 | |||

| 계획적이고 효율적으로 운용하여 생산성을 극대화하는 정보시스템이다. | |||

| 4. KMS(Knowledge Management System) : 지식 관리시스템 | |||

| 1) | 조직이나 기업의 인적 자원이 축적하고 있는 개별적인 지식을 체계화하여 | ||

| 공유함으로써 경쟁력을 향상시키기 위한 기업정보 시스템. | |||

| 2) | 기업이나 조직의 지식을 이용하기 쉽게 축적하여 해당 지식을 기업의 전략이나 | ||

| 정책수립, 의사결정에 사용할 수 있도록 적절한 시간에, 적절한 사람에게, | |||

| 적절한 지식을 제공하기 위한 시스템. | |||

| 3) | 기존의 기업정보시스템은 수치 데이터를 저장,관리하는 역할만 했고, 의사결정 | ||

| 은 기업내 인적 자원이 수행해왔기 때문에 인적 자원이 떠나면 기업의 지식 | |||

| 자원도 함께 소실되는 폐단이 있었다. | |||

16-106-1-8(2016년 106회 1교시 8번)

--------------------------------------------------------------

PRM(Pricing and Revenue Management)

--------------------------------------------------------------

| 문) | PRM(Pricing and Revenue Management) | ||

| 가격 & 수익관리란 고객의 수요를 가격과 재고의 관리를 통하여 총매출의 | |||

| 최대화로 유도하는과정이다. 알맞은 제품을 정확한 가격에 적합한 고객에게 | |||

| 정확한 시간에 제공하고자 하는 과정으로, 정확한 기간 동안 정확한 유통경로 | |||

| 를 통해 판매하는 것이기도 하다. | |||

16-106-1-10(2016년 106회 1교시 10번)

------------------------------------------------------------------------

CRP(Continuous Replenishment Program)

-------------------------------------------------------------------------

| 문) | CRP(Continuous Replenishment Program) | ||

| 재고를 자동으로 보충하는 관리방식으로 제조업체와 유통업체 간의 각종 | |||

| 제품에 대한 주문 정보를 공유하여 재고를 자동으로 보충, 관리하는 프로그램 | |||

| 이다. | |||

16-109-1-11(2016년 109회 1교시 11번)

----------------------------------------------------------

VMI(Vendor Managed Inventory)

----------------------------------------------------------

| 문) | VMI(Vendor Managed Inventory) | ||

| 1. | 개념 | ||

| 1) | VMI(Vendor Managed Inventory, 공급자 주도 재고관리)는 납품업자가 기업을 | ||

| 대신하여 최소 및 최대 재고수준과 수요예측에 기초하여 재고를 모니터링하고 | |||

| 계획하며 조달하는 공급망 관리방법. | |||

| 2) | VMI 방식은 모기업의 재고를 최소화 하고 납품업체의 재고를 모기업에 두고 | ||

| 운영하는 판매 및 재고관리 방법의 일환이다. | |||

| 2. | 장점 | ||

| 1) | 수요자 측은 재고관리에 소모되는 인력, 시간 등의 비용절감 효과를 기대할 수 | ||

| 있고, 공급자측은 적정생산 및 납품을 통해 경쟁력을 유지할 수 있다. | |||

| 2) | VMI 도입에 의하여 부문 간의 정보단절에 의한 공급체 인상의 수급 불균형 | ||

| 에서 발생할 수 있는 채찍효과를 감소시킬 수 있다. | |||

| 3. | 단점 | ||

| 이에 반해 VMI는 JIT와 마찬가지로 재고의 부담을 공급자 측에 전가하고 | |||

| 이득은 수요자 측이 가져가는 불균형적인 문제점을 안고있다. | |||

| 4. | 나아갈 방향 | ||

| VMI를 성공하기 위해서는 협력업체의 적극적인 참여가 중요하며, 이를 위해 | |||

| 상호 인정할 만한 이득분배지표의 수립이 무엇보다 필요하다. | |||

16-106-1-12(2016년 106회 1교시 12번)

--------------------------------------------------------------------------------

제품가용성(Product Availability)의 정의, 관리이슈, 측정방법

---------------------------------------------------------------------------------

| 문) | 제품가용성(Product Availability)의 정의, 관리이슈, 측정방법 | ||

| 제품이 없을 때 고객주문이 들어오면 재고고갈(stock-out)이 생긴다. 제품 | |||

| 가용성은 현재 이용 가능한 재고로부터 고객의 주문을 충족시켜 주는 기업의 | |||

| 능력을 반영한다. | |||

15-106-2-2(2015년 106회 2교시 2번)

-------------------------------------------------------------------------------------------------------------------------------------------------------

| 고객의 주문에 대응하기 위해 보관물품을 불출하여 주문별로 출하하는 것을 오더피킹 |

| (Order Picking) 이라 한다. |

| 오더피킹은 많은 작업시간과 노무비, 창고운영비를 차지하기 때문에 생산성 및 품질개선 |

| 가능성이 가장 큰 분야 중의 하나로 알려져 있다. 오더피킹 작업의 생산성 및 효율제고 방안을 |

| 운영 및 보관정책(Operating Strategies and Stock Assignment Plans)을 중심으로 설명하시오. |

--------------------------------------------------------------------------------------------------------------------------------------------------------------

| 문) | 고객의 주문에 대응하기 위해 보관물품을 불출하여 주문별로 출하하는 것을 | ||

| 오더피킹 (Order Picking) 이라 한다. | |||

| 오더피킹은 많은 작업시간과 노무비, 창고운영비를 차지하기 때문에 생산성 | |||

| 및 품질개선 가능성이 가장 큰 분야 중의 하나로 알려져 있다. 오더피킹 작업 | |||

| 의 생산성 및 효율제고 방안을 운영 및 보관정책(Operating Strategies and | |||

| Stock Assignment Plans)을 중심으로 설명하시오. | |||

| 1. | 오더피킹(Order Picking)이란 저장 중에 있는 창고의 재고에서 거래처로부터 | ||

| 수주받은 물품을 주문별 로 모아 출하하는 과정을 의미한다. | |||

| 2. | 오더피킹은 수주라는 수주활동의 일환으로 상적 정보를 토대로 한 주문서, | ||

| 출하전표, 납품표, 송장, 포장지시서 및 불출지시서 등 정보처리와 불출지시서 | |||

| 에 의해 불출된 물품의 흐름을 파악하는 것이다. | |||

| 3. | 오더피킹의 협의의 개념은 보관 장소에서 물품을 꺼내어 주문별로 집화하는 | ||

| 것을 의미하며 광의의 개념에는 이러한 협의의 개념에 거래처의 정보에 | |||

| 기초한 서류의 흐름과 물품의 피킹, 정돈, 포장 및 배송지역별 상차까지 | |||

| 포함한다. | |||

| [오더피킹의 생산성 향상을 위한 원칙] | |||

| ① 가능한 한 적은 작업종류를 분류하여 취급한다. | |||

| ② 피킹 빈도가 높은 물품일수록 피커의 접근이 쉬운 장소에 저장 | |||

| ③ 혼잡을 피하기 위하여 피킹 장소 간 피킹활동을 조정 | |||

| 2쪽 | |||

| 번호 | |||

| ④ 보통 함께 피킹되는 경우가 많은 물품은 동일 또는 인접장소에 배치 | |||

| ⑤ 총이동시간을 최소화하기 위하여 오더를 통합 | |||

| ⑥ 총주문처리시간을 최소화하기 위해서 항상 주문을 개별로 신속하게 처리 | |||

15-106-2-3(2015년 106회 2교시 3번)

-----------------------------------------------------------------------------------------------------------------------------------------------------

| 수요의 불확실성을 줄이는 다음 방안에 대하여 각각 설명하시오. |

| (1) 수요예측의 개선 |

| (2) 신속대응(QR:Quick Response) |

| (3) 차별화 지연(Postponement) |

| (4) 맞춤보충(Tailored Sourcing) |

--------------------------------------------------------------------------------------------------------------------------------------------------------

| 문) | 수요의 불확실성을 줄이는 다음 방안에 대하여 각각 설명하시오. | ||

| 수요의 불확실성을 줄이는 다음 방안에 대하여 각각 설명하시오. | |||

| (1) 수요예측의 개선 | |||

| (2) 신속대응(QR:Quick Response) | |||

| (3) 차별화 지연(Postponement) | |||

| (4) 맞춤보충(Tailored Sourcing) | |||

| (1) 예측에는 언제나 예측오차가 있기 마련이다. 그러므로 예측시스템은 예측오차를 | |||

| 통제할 수 있는 수단을 구비하고 있어야 한다. 예측의 통제수단이 마련되어 | |||

| 있지 않다면 예측의 측정하고 이를 정확성을 계속적으로 유지할 수 없는 | |||

| 것이다. 또한 예측오차를 측정하는 것은 예측기법을 선정하거나 평가하는 데 | |||

| 중요한 기준이 되며, 안전재로나 여유생산능력 결정을 설정하는 데 참고가 | |||

| 된다. 예측의 정확성을 계속 유지하려면 예측오차를 효과적으로 통제할 수 | |||

| 있어야 한다. 예측오차는 불가피하게 발생하는데, 그것이 대체로 우연오차로 | |||

| 구성되고, 편의오차가 없다면 예측시스템은 제대로 기능을 수행하고 있다고 볼 수 있다. | |||

| [수요예측의 개선방안] | |||

| ① 예측기법 개발 | |||

| ② 예측에 필요한 자료의 정확성 확보 | |||

| ③ 예측오차의 발생요인 제거 | |||

| ④ 현 예측시스템을 정기 점검 | |||

| 2쪽 | |||

| 번호 | |||

| (2) 신속대응 시스템은 제품 제조에서 소비자에게 전달되기까지의 제조 과정을 단축 | |||

| 시키고, 소비자의 욕구 및 수요에 적합한 제품을 공급함으로써 제품 공급 사슬 | |||

| (SCM)의 효율성을 극대화하는 시스템 으로 시장수요에 신속하게 대응하여 | |||

| 기업의 경쟁력을 향상시키는 것을 말한다. | |||

| QR의 목표는 공급체인의 길이를 단축시키고 물류의 속도를 높임으로써 달성 | |||

| 된다. | |||

| 주문접수에서 납품까지의 시간을 분석한 결과 가치생산 활동에 사용되는 | |||

| 시간은 총 사이클 타임의 10~20%에 불과하고 나머지 80~90%의 시간은 비용 | |||

| 만 발생시키는 것으로 나타났다. | |||

| QR은 재고가 쌓이고 반응시간이 길어지는 요인을 제거하는 것으로 공급체인 | |||

| 상에 존재하는 긴 준비시간과 교체시간, 병목현상, 과다한 재고, 비효율적인 | |||

| 작업 등을 찾아내어 제거하는 것이다. | |||

| 경영현장에서 찾아볼 수 있는 예는 POS(Point of Sale)와 POP(Point of | |||

| Production)가 있다. | |||

| 두 경우는 그 자체가 QR이라고 할 수 없지만 LAN을 통해 매장관리 시스템이나 | |||

| 판매 및 재고관리 시스템 등과 연결되어 사용될 때, 비로소 QR의 역할을 | |||

| 하는 것이다. | |||

| 거의 모든 산업에서 QR이 필요하지만 특히 제품의 라이프사이클이 짧고, | |||

| 생산과정이 복잡하며, 고객의 요구가 다양한 산업분야에서 많이 활용되고 | |||

| 있으며 그 효과 또한 높게 나타나고 있다. | |||

| QR은 ‘필요한 시간에, 필요한 장소로, 필요한 제품을 공급’하기 위한 정보 | |||

| 시스템과 JIT 시스템을 포괄하는 광범위한 개념으로 사용된다. 기본적인 QR의 | |||

| 배경이 되는 논리는 수요를 가능한 한 실시간에 가장 가깝게, 최종 소비자에 | |||

| 가장 가까이에서 포착해야 한다는 것이다. 그 결과 물류분야의 반응도 | |||

| 즉각적이다. | |||

| 1. QR 시스템의 목적 | |||

| 생산·유통관련 거래 당사자가 상호 협력하여 소비자에게 정확한 장소와 시기에 | |||

| 정확한 상품을 정확한 양과 적정한 가격으로 제공하는 것을 목적으로 한다. | |||

| 2. QR 시스템의 효과 | |||

| ① 재고 수준의 감소 | |||

| ② 납기의 단축 | |||

| ③ 총 비용의 절감 | |||

| ④ 변화하는 시장 수요에 대한 대응력 증대 | |||

| ⑤ 인력난 해소 및 업무 생산성 향상 | |||

| (3) 고객의 특수한 주문은 상품라인 전체의 변동성을 증가시키게 되므로 가능한 | |||

| 주문이 확정된 후에 착수하는 것이 바람직하다. 그러나 이 방법은 고객의 | |||

| 주문적체로 이어지고 더욱 신속성을 원하는 고객의 기대에 부응하기 어렵다. | |||

| 이러한 유형의 문제를 극복하는 방법으로 생산과정에 유연성을 부여하는 | |||

| 차별화지연(Delayed Differentiation)이라는 개념은 차별화시점, 즉 상품이 | |||

| 독특한 개성을 가지는 단계가 가능한 지연될 수 있게 제품이나 공정을 재설계 | |||

| 하는 것이다. 예를 들면, 제조업에서 제품제조 사이클에서 제품을 가능한 | |||

| 표준화된 상태로 유지하다가 가장 늦은 순간에 고객화한다. 즉, 재공품재고 | |||

| (work-in-process)를 완성품으로 만드는 시점을 가능한 늦추어 시장불확실성 | |||

| 에 대항할 수 있게 과정의 유연성을 높여주는 동시에 고객에 대한 서비스 | |||

| 수준(Service Level)을 향상시키고 전체 재고를 낮추어 준다는 것이다. | |||

| 특히, 완충재고는 큰 폭으로 감축될 수 있다. | |||

| 통상적으로 차별화연기 방법은 대부분 초기에는 부품이나 과정을 공유하다가 | |||

| 어느 시점에 이르러 특수한 부품이나 공정이 이용되어 재고품이 고객화된다. | |||

| 이 점을 바로 상품차별화 시점(Point of Product Differentiation)이라고 한다. | |||

| 이렇게 하면 예측과 실제 주문 간의 갭에 덜 취약하게 된다. | |||

| 차별화 지연은 원자재를 부품으로 혹은 표준품목을 차별화된 품목으로 전환을 | |||

| 늦추는 것이므로 가능한 각 처리단계에서 품목을 저원가 혹은 저부가가치 | |||

| 상태로 보관한다. 제조업에서 출연한 이 개념은 신속한 대응으로 의류업체 | |||

| 베네통이 시즌 내에 2~3주 만에 시즌 내 상품인도를 가능하게 만든 전통적 | |||

| 사례로 널리 알려졌다. | |||

| (4) 매일 제품 판매량을 확인해 잘 팔리는 상품은 더 많이 생산하고 안 팔리는 상품은 | |||

| 덜 생산하여 수요변동에 능동적으로 대처하며 납기준수 생산효율을 성공적 | |||

| 으로 이루는 방식 | |||

15-106-3-6(2015년 106회 3교시 6번)

------------------------------------------------------------------------------------------------------------------------------------------------------

| 수요가 계절적 요인 등으로 급격히 변하지만 그 변동이 예측 가능한 경우 수요와 공급을 |

| 효율적으로 대응시키기 위한 수요 및 공급관리방안에 대하여 각각 설명하시오. |

-------------------------------------------------------------------------------------------------------------------------------------------------------

| 문) | 수요가 계절적 요인 등으로 급격히 변하지만 그 변동이 예측 가능한 경우 | ||

| 수요와 공급을 효율적으로 대응시키기 위한 수요 및 공급관리방안에 대하여 | |||

| 각각 설명하시오. | |||

| 1. | 수요예측이란 기업의 산출물인 재화나 서비스에 대한 미래의 시장수요(수량, | ||

| 시기, 품질, 장소 등)를 추정하는 과정이다. | |||

| 그러나 수요변동 요인 중 하나인 계절적 요인에 의하여 일정한 패턴을 갖고 | |||

| 변동하는 제품이 있다. 예를 들면, 에어컨이나 TV와 같은 경우이다. | |||

| 2. | 계절적 요인은 1년 또는 1년 미만의 주기로 반복되는 변동으로 기후, 전통, | ||

| 생활관습 등의 원인에 의하여 발생한다. | |||

| 계절 변동은 순환변동에 비해 규칙적이므로 예측하기가 상대적으로 용이하다. | |||

| 에어컨은 동절기는 비수기이고 하절기는 성수기로서 그 수요량에 있어 몇 | |||

| 배의 차이가 발생한다. 그러므로, | |||

| 생산능력을 일정하게 유지할 수 없기 때문에 공급에 대한 문제가 크게 발생한다. | |||

| 기업은 생산능력을 일정하게 유지 관리함으로써 낭비를 최소화할 수 있다. | |||

| 단순히 물량이 많은 계절에는 잔업 및 특근이 빈번하고 임시직의 고용 등으로 | |||

| 품질 문제 또한 발생할 수 있다. | |||

| 이를 해결하기 위하여 여름의 물량이 많은 에어컨과 겨울에 물량이 많은 TV를 | |||

| 같은 공장에서 생산하도록 조치를 할 수 있다. | |||

| 인원을 안정적으로 유지하면 임시직의 고용이 줄고 품질 또한 높일 수 있다. | |||

15-106-4-2(2015년 106회 4교시 2번)

----------------------------------------------------------------------------------------------------------------------------------------------------------

| 공급사슬에서 협력이 결여되면 생산비용, 재고비용, 보충리드타임, 수송비용, 선적과 하역비용 |

| 등이 증가하고 제품 가용성 수준 및 수익성이 감소한다. 공급사슬에서 협력 결여 발생요인과 |

| 협력을 이루어 내기 위한 관리수단에 대하여 설명하시오. |

-----------------------------------------------------------------------------------------------------------------------------------------------------------

| 문) | 공급사슬에서 협력이 결여되면 생산비용, 재고비용, 보충리드타임, 수송비용, | ||

| 선적과 하역비용 등이 증가하고 제품 가용성 수준 및 수익성이 감소한다. | |||

| 공급사슬에서 협력 결여 발생요인과 협력을 이루어 내기 위한 관리수단에 | |||

| 대하여 설명하시오. | |||

| 1. 협력 결여 발생요인 | |||

| (1) 내부요인 | |||

| ① 내부발생 재고고갈:기계고장, 미숙련 노동자, 노동력 부족에 의해 자체 | |||

| 생산품목의 재고가 고갈될 수 있다. | |||

| ② 설계변경:제품이나 디자인의 설계가 변경 | |||

| ③ 새로운 제품/서비스의 출시:새로운 공급사슬이 필요하거나 기존 공급 | |||

| 사슬에 신임 구성원이 필요하다. | |||

| ④ 제품/서비스 판매촉진:표준화된 제품 또는 서비스의 판매촉진 시 가격 | |||

| 할인을 적용하는 경우가 많다. | |||

| ⑤ 정보오류:수요 예측오류에 따른 주문량의 변동이 유발되고, 예측오류로 | |||

| 인한 긴급주문을 일으켜 공급업체가 신속하게 반응하여 공급사슬의 재고 | |||

| 고갈을 피하도록 압력을 가한다. | |||

| (2) 외부요인 | |||

| ① 수량변경:고객은 제품이나 서비스를 특정 날짜에 주문량을 변경하기도 | |||

| 하고, 표준 서비스나 제품을 예기치 않게 요구하기도 한다. | |||

| 2쪽 | |||

| 번호 | |||

| ② 제품/서비스 구성의 변경:고객은 주문에서 구성비를 변화시킬 수 있으며, | |||

| 공급사슬을 통해 물결효과(Ripple Effects)를 일으킬 수 있다. | |||

| ③ 배달지연:배달이 지연되면 생산일정을 변경시켜 다른 제품을 생산할 수밖에 없다. | |||

| ④ 부분 선적:공급업자 자신의 공장의 혼란으로 인해 부분적인 선적이 이루어진다. | |||

| 2. 대처관리수단 | |||

| (1) | 불확실성의 감소 | ||

| 수요에 대한 정보를 집중화함으로써 불확실성을 제거할 수 있다. | |||

| (2) | 변동폭의 감소 | ||

| 채찍효과는 고객요구 프로세스의 고유한 변동을 줄임으로써 감소시킬 수 있다. | |||

| (3) | 리드타임의 단축 | ||

| 리드타임의 단축은 안전재고의 양을 감소시킬 수 있다. | |||

| (4) | 전략적 파트너십 | ||

| 전략적 파트너십은 정보를 공유하게 하고 아울러 공급사슬에 재고가 관리되기 | |||

| 때문에 어느 정도의 전략적 파트너십을 형성하면 채찍효과를 제거할 수 있다. | |||

14-103-1-9(2014년 103회 1교시 9번)

---------------------------------------------------------------------------------

MRP의 3대 필수요소를 쓰고 자재명세서에 대하여 설명하시오.

---------------------------------------------------------------------------------

| 문) | MRP의 3대 필수요소를 쓰고 자재명세서에 대하여 설명하시오. | ||

| 1. MRP의 3대 필수요소 | |||

| (1) 대일정계획(MPS) | |||

| 생산의 기본이 되는 제품별 일정계획과 생산량에 대한 정보 | |||

| (2) 자재명세서(BOM) | |||

| 제품의 자재구성, 생산, 가공 순서 | |||

| (3) 재고기록파일 | |||

| 재고관리에 기본이 되는 자재별 수불현황과 현재고, 조달기간 | |||

| 2. 자재명세서(Bill Of Material) | |||

| BOM(Bill Of Material)은 상위 품목과 부품의 관계와 사용량, 단위 등을 표시한 | |||

| list, 도표 또는 그림을 의미한다. | |||

| 상위 품목이란 하나 이상의 부품으로 제조되는 품목이며, 부품은 상위 품목 | |||

| 으로 전환되기 위해 적어도 하나 이상의 공정을 거쳐야 하는 품목이다. | |||

| 즉, BOM은 제품을 구성하는 데 필요한 원자재, 부품 또는 부분조립품의 | |||

| 소요량과 조립순서, 가공순서를 나타낸다. MRP시스템을 운영하는 데 기본적 | |||

| 으로 사용되는 입력자료이다. | |||

| 2쪽 | |||

| 번호 | |||

| ※ BOP(Bill Of Process) | |||

| 제품을 구성하고 있는 부품이 어떤 공정에서 언제 생산을 해야 할지가 분단 | |||

| 위로 이루어진 것으로, BOM의 부품구성정보와 부품정보에서 개당 작업 | |||

| 공수와 부품의 가공공정 정보의 조합이다. | |||

| BOM에 각 부품의 제작공 정을 표시하여 부품과 공정의 선후관계를 | |||

| Network 형태로 표현한다. | |||

14-103-3-2(2014년 103회 3교시 2번)

-----------------------------------------------------------------------------------------------------------------------------------------------------

| 공급사슬의 성과측정은 공급사슬의 효율성을 파악하는 것이다. 재고측정의 기본 형태 4가지에 |

| 대해 주어진 회사의 재고 관련 자료를 활용하여 다음 각 물음에 답하시오. |

| ※ 재고 관련 자료:평균 총 재고액 2억 원, 연간 매출원가 10억 원 |

| (1) 평균총재고액(Average Aggregate Inventory Value)의 개념과 산출방법을 |

| 설명하시오. |

| (2) 재고회전율(Inventory Turnover)을 설명하고, 자료를 활용하여 계산하시오. |

| (3) 재고공급주수(Weeks of Supply)를 설명하고, 연간 50주 영업을 가정하여 |

| 자료를 활용하여 계산하시오. |

| (4) 재고공급일수(Inventory Day’s Supply)를 설명하고, 연간 운영일수가 250일 |

| 일 경우 자료를 활용하여 계산하시요. |

| (5) 만약 SCM 활동으로 재고회전율이 10회/연으로 향상되었다면 이때의 평균 |

| 총재고액을 구하시오. |

------------------------------------------------------------------------------------------------------------------------------------------------------------

| 문) | 공급사슬의 성과측정은 공급사슬의 효율성을 파악하는 것이다. 재고측정의 | ||

| 기본 형태 4가지에 대해 주어진 회사의 재고 관련 자료를 활용하여 다음 각 | |||

| 물음에 답하시오. | |||

| ※ 재고 관련 자료:평균 총 재고액 2억 원, 연간 매출원가 10억 원 | |||

| (1) 평균총재고액(Average Aggregate Inventory Value)의 개념과 산출방법을 | |||

| 설명하시오. | |||

| (2) 재고회전율(Inventory Turnover)을 설명하고, 자료를 활용하여 계산하시오. | |||

| (3) 재고공급주수(Weeks of Supply)를 설명하고, 연간 50주 영업을 가정하여 | |||

| 자료를 활용하여 계산하시오. | |||

| (4) 재고공급일수(Inventory Day’s Supply)를 설명하고, 연간 운영일수가 250일 | |||

| 일 경우 자료를 활용하여 계산하시요. | |||

| (5) 만약 SCM 활동으로 재고회전율이 10회/연으로 향상되었다면 이때의 평균 | |||

| 총재고액을 구하시오. | |||

| (1) 재고액 전체의 가치를 원가로 평가한 것을 총재고액이라 한다. 일정한 기간에 | |||

| 있어서 총재고액의 평균치를 평균총재고액이라 한다. 평균총재고액은 회사의 | |||

| 총자산 중에서 재고자산에 투자된 금액의 크기를 보여 준다. | |||

|

|||

| 2쪽 | |||

| 번호 | |||

| (2) 재고회전율이란 연매출원가를 평균총재고액으로 나누어 얻는 비율이다. 재고 | |||

| 회전율은 1년간의 재고자산의 회전수, 즉 재고자산이 몇 번이나 당좌자산 | |||

| (현금, 외상매출금)으로 전환되었는가를 보여 준다. | |||

| (3) 재고공급주수란 앞으로 공급할 수 있는 기간 수로 나타낸 보유재고량의 척도이다. | |||

| 예컨대 보유재고 량을 2주분, 3주분과 같은 형태로 나타낸 것이다. | |||

| (4) 재고공급주수의 개념에서 기간 수를 주수가 아닌 일수로 나타낸 척도이다. | |||

13-100-4-4(2013년 100회 4교시 4번)

--------------------------------------------------------------------------------------------------------------------------------------------------------

| 일반적으로 물적 유통의 첫 단계인 포장은 물적 유통의 다른 요소, 즉 수송, 보관, 하역 등에 직접적인 영향을 미친다. |

| 포장에서 유닛로드(Unit Load)의 의의와 장단점에 대하여 설명하시오. |

-----------------------------------------------------------------------------------------------------------------------------------------------------

| 문) | 일반적으로 물적 유통의 첫 단계인 포장은 물적 유통의 다른 요소, 즉 수송, | ||

| 보관, 하역등에 직접적인 영향을 미친다. 포장에서 유닛로드(Unit Load)의 | |||

| 의의와 장단점에 대하여 설명하시오. | |||

| 운반시스템의 설계·운영에 길잡이가 되는 운반개선원칙들은 다음과 같다. | |||

| (1) 물품의 활성관계에 관한 원칙 | |||

| 활성(liveliness)이란 운반물품의 취급하기 쉬운 정도, 즉 운반중의 물품을 활성 | |||

| 상태로 두는 것으로 운반 원칙 가운데 가장 대표적인 원칙이다. | |||

| (2) 자동화관계에 관한 원칙 | |||

| 인간 이외의 다른 힘을 운반에 사용하라는 뜻에서 자동화란 말을 사용한다. | |||

| (3) 대기관계에 관한 원칙 | |||

| 작업자나 기계의 대기시간과 운반의 낭비를 피하라는 원칙이다. | |||

| (4) 운반경로에 관한 원칙 | |||

| 운반효율을 높이려면 운반거리를 단축하는 것이 효과적인데, 운반거리는 | |||

| 시설배치에 의해서 상당히 좌우된다. | |||

| (5) 기타의 원칙으로 5가지로 구분되고, 이 중 물품의 활성관계에 관한 원칙은 다음과 같다. | |||

| ① 활성화물의 원칙(Live Load Principle) | |||

| ② 단위화물의 원칙(Unit Load Principle) | |||

| ③ 재취급의 원칙(Rehandling Principle) | |||

| ④ 팔레트화 방식(Palletization System) | |||

| 2쪽 | |||

| 번호 | |||

| ⑤ 트레일러 열차방식으로 구분되고 | |||

| 여기서 단위화물의 원칙(Unit Load Principle)은 운반작업에서 취급되는 운반 | |||

| 단위나 중량이 크면 클수록, 단위당 또는 중량 단위당 운반코스트가 감소 | |||

| 되며 아울러 운반 시간도 단축된다는 원칙이다. | |||

| 이 원칙에 입각한 운반시스템이 이른바, 유닛로드 시스템(Unit Load System) | |||

| 과 컨테이너 시스템 (Container System)이 있다. | |||

12-97-1-8(2012년 97회 1교시 8번)

------------------------------------------------------------------------------------------------------------

고객관계관리(CRM:Customer Relationship Management)에 대하여 설명하시오.

-----------------------------------------------------------------------------------------------------------

| 문) | 고객관계관리(CRM:Customer Relationship Management)에 대하여 설명하시오. | ||

| 소비자들을 자신의 고객으로 만들고, 이를 장기간 유지하고자 하는 경영방식 | |||

| 이며 기업들이 고객과의 관계를 관리, 고객 확보, 그리고 고객, 판매인, 협력 | |||

| 자와 내부 정보를 분석하고 저장하는 데 사용하는 광대한 분야를 아우르는 | |||

| 방법이다. | |||

| 마케팅 각 단계에서 축적되는 고객 정보를 체계적으로 이용하여, 고객과의 | |||

| 장기적인 관계를 형성하기 위한 제반 활동, 조직, 업무프로세스 및 IT | |||

| 인프라의 총체를 포함하고 있다. | |||

12-97-2-6(2012년 97회 2교시 6번)

-----------------------------------------------------------------------------------------------------------------------------------------------------

| 생산 공장의 생산정보관리에 있어서 생산정보를 생산계획 정보, 생산통제 정보, 생산성 |

| 정보로 구분하였을 때, 각각의 세부적인 정보의 항목과 내용을 설명하시오. |

---------------------------------------------------------------------------------------------------------------------------------------------------------

| 문) | 생산 공장의 생산정보관리에 있어서 생산정보를 생산계획 정보, 생산통제 | ||

| 정보, 생산성 정보로 구분하였을 때, 각각의 세부적인 정보의 항목과 내용을 | |||

| 설명하시오. | |||

| 기업을 둘러싸고 있는 경영환경은 급변하고 있다. 고객의 요구사항이 다양화 | |||

| 됨으로써, 각 기업은 그러한 고객니즈를 만족시켜주기 위한 시장환경의 변화 | |||

| 에 제대로 대처하지 못한다면 기업의 존립까지 위협을 받는 것이 현실이다. | |||

| 이러한 상황에서 생산정보 관리시스템은 고객니즈를 만족시켜 주는 중추적인 | |||

| 역할을 한다고 할 수 있다. | |||

| 1. 생산정보관리시스템 | |||

| 생산 공정상에서 발생하는 데이터를 수집, 분석하여 기초통계량 및 불량개수 | |||

| 등을 품질관리팀으로 실시간 전송하고, 네트워크 연결을 통하여 전사적으로 | |||

| 생산정보 데이터를 공유하며 실시간 관리할 수 있는 시스템이다. | |||

| 2. 생산정보화 도입의 효과 | |||

| 산정보시스템 도입에 따른 정량적인 성과는 기업당 전체 항목을 통틀어 27.0% | |||

| 정도의 업무능률 향상 성과가 나타났으며, 특히 서류작업시간 감소(38.8%), | |||

| 데이터 도입시간 감소(38.6%), 정보분 서비용 감소(34.9%) 등 시스템 구축 전 | |||

| 보다 도입 성과가 크게 향상되었음을 알 수 있다. 이는 실시간 정보처리기능, | |||

| 생산공정 최적화, 업무수행능력 개선, 제조문제점 대응력 등 정성적인 성과도 | |||

| 2쪽 | |||

| 번호 | |||

| 크게 향상되어, 중소기업의 기업경쟁력 및 생산성 제고에 크게 기여했다. | |||

| 3. 생산정보시스템의 구성 | |||

| (1) 생산계획 정보:기본정보, 수주관리, 출하관리, 소요량계산 | |||

| (2) 생산통제 정보:작업/구매지시, 진도실적관리 | |||

| (3) 생산성 정보:재고관리, 출하관리 | |||

| (4) 기타 정보:외상매출관리, 외상매입, 원가관리 | |||

'공장관리기술사' 카테고리의 다른 글

| 공장관리기술사 기출 서브노트 -"23. SQC" (2) | 2024.09.10 |

|---|---|

| 공장관리기술사 기출 서브노트 -"19. 설비보전" (5) | 2024.09.09 |

| 공장관리기술사 기출 서브노트 -"22.TQM" (0) | 2024.08.11 |

| 공장관리 기술사 기출 서브노트 -"2.생산전략편" (0) | 2024.07.28 |

| 공장관리 기술사 기출 서브노트 Sub-note[MRP] (0) | 2024.07.23 |