| Rank : 3 , 점수: 350 , 출제수: 17문제 , 논술 : 12문제 , 약술: 5문제 |

20-121-1-1[ 2020년 121회 1교시 1번 ]

-----------------------------------------------------------

6시그마 전개 방법 중 DMADV 절차

----------------------------------------------------------

| 문) | 6시그마 전개 방법 중 DMADV 절차 | ||

| 1. | 개념 | ||

| 식스 시그마(Six Sigma)는 결함을 발견, 제거해 현재의 공정, 제품 또는 서비스 | |||

| 를 개선한다. 전체적으로 품질의 변동이 거의 없도록 제조 또는 업무 공정 | |||

| 관리를 간소화하는 것이 목적이다. | |||

| 2. | 전개방법 | ||

| 식스 시그마의 방법론은 크게 DMAIC와 DMADV가 있다. DMAIC 방법론은 | |||

| 고객의 요구를 충족하지 않거나 일정 수준에 미치지 못하는 기존 공정이나 | |||

| 제품을 위한 것이다. 반면 기업이 현재 존재하지 않는 제품이나 공정을 개발 | |||

| 하거나 제품이 최적화됐지만 아직 부족한 점이 있을 때는 DMADV를 사용 | |||

| 하게 된다. | |||

| 이 가운데 DMADV(식스 시그마를 위한 설계(DFSS)라고도 함)에는 다음 5단계 | |||

| 가 있다. | |||

| 1) | 정의(D): 고객의 요건이나 사업 전략에 적합한 현실적인 목표를 정의한다. | ||

| 2) | 측정(M): 고객의 CTQ 요건을 측정, 파악한 후 이를 바탕으로 명확한 프로젝트 | ||

| 목표를 설정한다. | |||

| 3) | 분석(A): 고객을 위한 여러 가지 선택지와 대안을 프로젝트의 추산된 전체 | ||

| 생명 주기와 함께 분석한다. | |||

| 번호 | |||

| 4) | 설계(D): 공정을 고급 단계에서 설계한다. 이 과정을 거친 후에 더 상세한 | ||

| 버전으로 이동한다. 이 버전은 오류를 파악하고 변경 사항을 적용하기 위한 | |||

| 원형이 된다. | |||

| 5) | 확인(V): 제품이나 공정의 최종판이 내외부 고객 전원의 승인을 획득하는지 | ||

| 확인한다. | |||

20-121-1-4

--------------------------------------------------------------------

ISO 14001:2015 구성과 내용

--------------------------------------------------------------------

| 문) | ISO 14001:2015 구성과 내용 | ||

| 1. | 개념 | ||

| ISO 14001은 모든 산업 분야 및 활동에 적용할 수 있는 환경경영시스템에 | |||

| 관한 국제규격이다. 환경경영시스템은 환경 측면을 체계적으로 식별, 평가, | |||

| 관리 및 개선함으로써 환경 위험성을 효율적으로 관리할 수 있다. | |||

| 2. | 구성 및 내용 | ||

|

|||

|

20-121-4-3

-----------------------------------------------------------------------

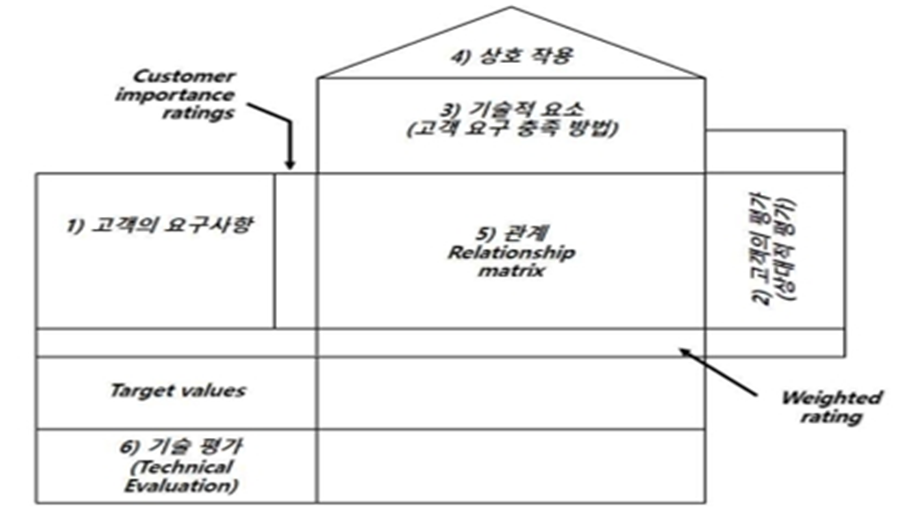

| 품질기능전개(Quality Function Deployment)에서 활용하는 방법인 품질의 집(House of Quality) |

| 을 신제품 개발 사례를 들어서 설명하시오. |

| 문) | 품질기능전개(Quality Function Deployment)에서 활용하는 방법인 품질의 | ||

| 집(House of Quality)을 신제품 개발 사례를 들어서 설명하시오. | |||

| 1. | 고객의 요구사항(Customer Requirements) | ||

| 제품에 대한 고객의 불만, 불평, 개선사항 등을 설문조사 등의 방법으로 수집. | |||

| 고객 요구사항은 “사용하기 불편하다”, “사용할 때 시끄럽다”, “거칠다” 등 | |||

| 감각적/일상적 언어로 표현된다. | |||

| 2. | 고객의 평가(Customer Evaluations) | ||

| 현 제품에 대한 고객의 평가를 표시. 경쟁사 제품에 대한 평가도 같이 하면 | |||

| 경쟁사에 대한 현 제품의 장단점을 한눈에 볼 수 있다. | |||

| 3. | 기술적 요소(Technical Attributes) | ||

| 고객의 요구사항 충족을 위해 필요한 기술적 요소를 브레인스토밍을 통해 | |||

| 도출한다. | |||

| 4. | 상호작용(Interactions) | ||

| 기술적 요소 사이의 상관관계를 나타낸다. | |||

| 5. | 관계(Relationships) | ||

| 고객의 요구사항과 기술적 요소 사이의 관계를 표시한다. | |||

| 6. | 기술평가(Measurable Performance) | ||

| 기술적 요소를 평가하여 표시한다. | |||

| 7. | 중요도(Importance) | ||

| 번호 | |||

| 기술요소의 중요도를 가중치로 표현한다. | |||

|

|||

|

19-118-3-5

--------------------------------------------------------------------

KS Q ISO 9001:2015의 개정된 특징을 설명하시오.

---------------------------------------------------------------------

| 문) | KS Q ISO 9001:2015의 개정된 특징을 설명하시오. | ||

| 1. | ISO 9001:2015에서 보다 더 강조된 내용 | ||

| 1) | 고객 중시:고객의 만족도 향상을 위해서 기대되는 결과를 달성해야 한다는 | ||

| 점을 강조 | |||

| 2) | 리스크 관리:리스크 기반 사고방식에 대한 요구사항 추가 | ||

| 3) | 조직의 전략에 QMS 방침과 목표를 일치 | ||

| 4) | 문서화에 대한 유연성 강화:규정된 요구사항이 감소되고, 문서에 대한 강조 | ||

| 완화 | |||

| 5) | 적합한 제품과 서비스의 지속적인 제공 | ||

| 2. | 주요 변경사항 | ||

| 1) | High Level Structure(상위 레벨 구조)의 도입 | ||

| 2) | Process Approach의 적용 | ||

| 3) | Risk-based Thinking(리스크 기반사고)의 강조 | ||

| 4) | “조직의 상황 이해, 이해관계자의 요구 및 기대사항 이해”의 필요성 | ||

| 5) | 조직 및 고객을 위한 가치창출의 강조 | ||

| 6) | 예방조치는 “리스크를 기반으로 한 접근방법”으로 대체 | ||

| 7) | 최고경영자의 의지 및 참여를 위한 요구사항 강화 | ||

| 8) | 문서화된 정보에 대한 유연성 증대 | ||

| 10) | 고객은 여전히 “최우선 고려사항”으로 관리 |

19-118-4-2

------------------------------------------------------------------

| Q-Cost에 대하여 다음을 설명하시오. |

| (1) Q-Cost 정의 |

| (2) Q-Cost 도입 필요성 |

| (3) Q-Cost 3가지 구성요소 |

----------------------------------------------------------------------

| 문) | Q-Cost에 대하여 다음을 설명하시오. | ||

| (1) Q-Cost 정의 | |||

| (2) Q-Cost 도입 필요성 | |||

| (3) Q-Cost 3가지 구성요소 | |||

| (1) | 정의 | ||

| 좋은 품질의 제품을보다 경제적으로 만들기위한방법을 도모하고, 품질관리 | |||

| 활동의 효과와 경제성을 평가하기 위한 방법이 품질비용이다. | |||

| 품질관리 활동상의 문제점을 발견하고, 발견된 문제점에 대한 개선 대책을 | |||

| 강구하여 품질관리 활동의 경제성과 효과를 증대시키는 관리 회계적 성격의 | |||

| 방법이다. | |||

| (2) | 도입 필요성 | ||

| ① 사내·외 실패비용과 평가비용을 관리변수비용인 예방비용을 통해 Q-Cost 절감 | |||

| ② 경제성 평가 척도를 통해 품질을 경제적이고 종합적(전사적)으로 관리 | |||

| ③ 품질향상 및 원가절감(이윤 확보) | |||

| ④ 품질문제를 돈으로 환산 제시하여 관련부서 또는 관련자에게 개선에 대한 동기를 부여 | |||

| (3) | 3가지 구성요소 | ||

| 품질관리에수반되는 제 비용으로QC 활동을비용면에서 평가할 수 있는 경제적 | |||

| ·합리적·효과적인 척도로서 예방비용, 평가비용, 실패비용으로 분류할 수 있다. | |||

| ① 예방비용:처음부터 부적합이 생기지 않도록 하는 데 소요되는 비용 | |||

| ② 평가비용:소정의 품질수준을 유지하는 데 발생하는 비용 | |||

| ③ 실패비용:소정의 품질수준을 유지하는 데 실패하였을 때 소요되는 비용 | |||

19-118-4-4

-----------------------------------------------------------

'MBNQA(Malcolm Baldrige National Quality Award)의 7개 범주에 대하여 설명하시오.

--------------------------------------------------------------

| 문) | MBNQA(Malcolm Baldrige National Quality Award)의 7개 범주에 대하여 | ||

| 설명하시오. | |||

|

|||

| 1. | MBNQA 모델은 크게 조직 프로필과 시스템 및 지식경영이라는 세 개의 기본 | ||

| 적인 요소로 구성되어 있다. | |||

| 2. | 구체적으로 MBNQA 모델에 있어서 범주 1, 2, 3이 리더십 3요소이고, 전략과 | ||

| 고객을 중시하는 리더십을 보여주고 있다. | |||

| 3. | 범주5, 6, 7은 성과3요소이고, 조직의 인적자원과 프로세스가조직의 과업을 | ||

| 달성하여 성과를 결정한다. | |||

| 4. | 범주 4는 사실과 지식에 의해 조직을 능률적으로 운영하게 해준다. 그래서 | ||

| 시스템의 기본적인 기반활동을 한다. | |||

| 5. | 그리고 범주 1~6은 전부 범주 7에 영향을 끼친다. | ||

18-115-1-4

--------------------------------------------------

'DFSS(Design For Six Sigma)

-------------------------------------------------

| 문) | DFSS(Design For Six Sigma) | ||

| 1. | 6시그마는 수익성을 향상하기 위하여 기존의 프로세스를 지속적으로 개선하는 | ||

| 것이다. | |||

| 2. | 그러나 DFSS는 6시그마와 완전히 다른 방법론이다. 즉, DFSS는 초기부터 | ||

| 새로운 프로세스 자체를 개발하거나 기존의 프로세스를 재설계하는 것이다. | |||

| 3. | DFSS는 처음부터 오류가 없는 프로세스를 개발하여 후에 문제가 발생하지 | ||

| 않도록 하는 방법이다. | |||

| 4. | 고장 난 것을 수리하는 것은 6시그마이고, 고장이 발생하지 않도록 설계하는 | ||

| 것은 DFSS이다. |

18-115-1-13

-------------------------------------------------------

측정시스템에서의 측정오차 유형 5가지

-----------------------------------------------------

| 문) | 측정시스템에서의 측정오차 유형 5가지 | ||

| 1. | 정확성(Bias) | ||

| 동일 계측기로 동일 시료를 측정한 경우, 측정치의 평균과 기준값(참값)의 | |||

| 차로서 정확성, 치우침, 편의라고도 한다. | |||

| 2. | 반복성(Repeatability) | ||

| 동일한 측정자가 동일한 시료를 여러 번 측정하여 얻은 데이터의 산포 크기를 | |||

| 의미하며 산포의 크기가 작을수록 반복성이 좋아진다. 정밀도라고도 한다. | |||

| 3. | 재현성(Reproducibility) | ||

| 서로 다른 측정자가 동일 기계로 동일 시료를 측정하였을 때, 얻은 측정치의 | |||

| 변동값(평균값의 차이) 으로서 측정자 간 데이터 값의 차이를 의미한다. | |||

| 4. | 안정성(Stability) | ||

| 동일한 측정시스템으로 동일한 시료를 정기적으로 측정했을 때, 얻은 측정치 | |||

| 의 변동(평균값의 차이)을 말한다. | |||

| 5. | 직선성(Linearity) | ||

| 계측기의 작동범위 내에서 발생하는 참값과 측정값의 차이, 즉 편기값들의 | |||

| 차이로서 측정의 일관성을 평가하는 데 사용한다. 직선성의 적합성 여부는 | |||

| 회귀직선의 결정계수로 판단하며, 선형성이라고도 한다. |

17-112-4-1

---------------------------------------------------------------

품질비용(Cost of Quality)을 4가지로 분류하여 설명하고, 각각의 예를

2가지만 제시하시오.

-----------------------------------------------------------------

| 문) | 품질비용(Cost of Quality)을 4가지로 분류하여 설명하고, 각각의 예를 2가지만 | ||

| 제시하시오. | |||

| 1. | 의미 | ||

| 1) | 품질코스트란 제품을 애초부터 잘 만들지 않음으로써 발생하는 비용, 즉 제품 | ||

| 규격을 지키지 않음으로써 발생하는 부적합비용이라 할 수 있다. 따라서 불량 | |||

| 품의 생산, 예방, 검사, 수리 등과 관련된 비용만을 포함한다. | |||

| 2) | 공장에서 발생하는 생산자 품질비용은 통제비용과 통제의 실패 비용으로 | ||

| 구성된다. | |||

| 3) | 통제비용은 품질의 정의, 생성, 통제와 관련된 비용뿐만 아니라 품질, 신뢰성, | ||

| 안전조건 등의 일치 여부를 평가하고 피드백하는 데 따르는 제반 비용을 | |||

| 포함한다. | |||

| 2. | 4가지 분류 | ||

| 통제비용은 예방비용과 평가비용으로 분류할 수 있으며, 실패비용은 내적 | |||

| 실패비용과 외적 실패비용으로 분류할 수 있다. | |||

| 통제비용이란 생산흐름으로부터 불량품을 제거하는 활동과 관련된 비용인데, | |||

| 관리자의 의사에 따라 결정된다. | |||

| 1) | 실제로 생산이 진행되기 전에 또는 서비스가 공급되기 전에 불량품질의 발생 | ||

| 을 미연에 제거하기 위하여 지불되는 것이 예방비용이다. | |||

| 2쪽 | |||

| 번호 | |||

| 여기에는 품질계획, 품질교육과 훈련, 품질자료의 수집, 공정계획, 공정개선, | |||

| 신제품 설계의 검토 등의 활동에 소요되는 비용이 포함된다. | |||

| 이를 P코스트라 한다. | |||

| 2) | 생산이 완료되었지만 아직 고객에 출하되지 않은 제품 가운데서 불량품을 | ||

| 제거하기 위하여 검사하는데 소요되는 비용이 평가비용이다. | |||

| 여기에는 원자재, 외부평가, 수입검사, 공정검사, 완제품검사, 관련장비의 보전 | |||

| , 품질연구실 운영 등에 관련된 비용이 포함된다. 이를 A코스트라 한다. | |||

| 3) | 실패비용은 제품이 사전에 정한 품질표준에 미달함으로써 발생하는 비용으로, | ||

| 예를 들면 불합격품, 등외품, 반품, 클레임 등의 발생과 관련된 비용이다. | |||

| (1) 내적 실패비용은 생산공정상에서 발생하는 모든 손실을 말하는데, 이에는 | |||

| 폐기물과 재작업에 따른 노동과 재료, 그리고 간접비, 납기지연은 물론 불량 | |||

| 품 발생으로 인한 기계의 중지에 따른 비용이 포함된다. | |||

| (2) 외적 실패비용은 제품의 소유권이 고객으로 넘어간 후 그 제품이 만족 | |||

| 스럽게 기능하지 않기 때문에 발생하는 비용으로서 반품과 양품으로의 교체 | |||

| 에 수반하는 비용, 매출손실 및 기업 이미지, 보증수수료, 클레임, 제품책임 | |||

| 등에 따르는 비용을 포함한다. | |||

16-109-1-13

------------------------------------------------------------------

6시그마 프로젝트 성과 평가 시 FEA(Financial Effect Analyst)에 대하여 설명하시오.

---------------------------------------------------------------------

| 문) | 6시그마 프로젝트 성과 평가 시 FEA(Financial Effect Analyst)에 대하여 | ||

| 설명하시오. | |||

| <풀이> | |||

| FEA(Financial Effect Analyst)란 린6시그마 프로젝트의 재무성과를 평가하고 | |||

| 검증하는 전문가로 프로젝트 재무평가 산정방법을 수립하고 6시그마 재무 | |||

| 성과를 검증하는 업무를 수행한다.(감사+회계 전문가) |

16-109-2-4

---------------------------------------------------------------------

ZD(Zero Defect) 프로그램의 실패요인에 대하여 설명하시오.

-----------------------------------------------------------------------

| 문) | ZD(Zero Defect) 프로그램의 실패요인에 대하여 설명하시오. | ||

| 1. | ZD 프로그램의 개요 | ||

| 1) | ‘ZD운동’, ‘무결점 운동’ 또는 ‘완전무결운동’이라 불리는 ZD 프로그램(Zero | ||

| Defects Program)은 1962년 미국의 마틴사에서 미사일의 신뢰도 향상과 원가 | |||

| 절감의 목적으로 전개시킨 품질향상에 대한 종업원의 동기부여 프로그램 | |||

| (Quality Motivational Program)이다. ZD운동은 “작업자의 오류가 주류를 | |||

| 이루고 있으며, 작업자 오류는 적절한 동기부여로써 제거될 수 있다”는 가정에 | |||

| 서 비롯된 것이다. | |||

| 2) | ZD 프로그램은 인간은 완전을 바라는 기본적인 욕구가 있다는 것을 전제로 | ||

| 종업원으로 하여금 완전성을 향하여 노력하게 하는 것이다. 또한 결점은 인간 | |||

| 의 오류로부터 생기는 것이므로 이들 오류의 원인을 조직적이고 자주적으로 | |||

| 제거하도록 하는 ECR제안(Error Cause Removal Proposal)이 ZD 프로그램의 | |||

| 요체이다. | |||

| 2. | ZD운동의 실패요인 및 교훈 | ||

| 1) | ZD운동의 실패요인은 인간의 본질을 잘못 판단한 데 있다. 기계나 물질의 | ||

| 특성은 객관적으로 수치화할 수 있으나, 인간의 본질은 사고방식이나 행동에 | |||

| 번호 | |||

| 있어 객관적으로 증명되고 수치화할 수 있는 것이 아니라 자율성을 지니는 | |||

| 미지의 존재이기 때문이다. | |||

| 2) | ZD운동은 현실적으로 일어나는 사실에 의한 것이 아니므로 과학적이라고 | ||

| 말할 수 없으며, QM은 실제로 일어나는 현실을 인정하고 그에 따르는 논리에 | |||

| 근거하므로 과학적이라고 말할 수 있다. | |||

| 이 점이 바로 ZD운동과 QM운동의 기본적인 차이이다. | |||

| 3) | 품질에 관한 문제를 작업현장에 모든 책임이 있는 것으로 생각하여 경영자는 | ||

| 좋은 기술표준이나 작업표준을 만들기만 하면 되는 것으로 생각했다. | |||

| 그러나 많은 품질관리 전문가의 의견은 품질에 관한 책임은 현장뿐만 아니라 | |||

| 경영진에게 더 많은 책임이 있다는 것을 지적하고 있다. | |||

| 4) | ZD운동은 미 국방부가 그와 같은 운동을 하지 않으면 물품 구매를 하지 않겠 | ||

| 다는, 즉 외부적인 자극에 의하여 피동적으로 추진된 운동이었으므로, 많은 | |||

| 기업들은 외형적인 형식만을 갖추려는 소극적인 운동에 머물고 말았다. |

16-109-3-1

---------------------------------------------------------------------

| 표준과 표준화에 대하여 아래 물음에 답하시오. |

| (1) 표준과 표준화의 관계 |

| (2) 공적표준(De Jure Standards)과 사실상 표준(De Facto Standards)의 정의와 특징 |

| (3) 표준의 특성 |

| (4) 표준화의 원리(ISO/STACO) |

| (5) 제품이나 부분품, 원자재 등을 표준화함으로써 얻는 생산상의 효과 |

| (6) 사내표준화의 역효과 |

-------------------------------------------------------------------

| 문) | 표준과 표준화에 대하여 아래 물음에 답하시오. | ||

| (1) 표준과 표준화의 관계 | |||

| (2) 공적표준(De Jure Standards)과 사실상 표준(De Facto Standards)의 | |||

| 정의와 특징 | |||

| (3) 표준의 특성 | |||

| (4) 표준화의 원리(ISO/STACO) | |||

| (5) 제품이나 부분품, 원자재 등을 표준화함으로써 얻는 생산상의 효과 | |||

| (6) 사내표준화의 역효과 | |||

| (1) | 표준은 어떠한 기준을말하는 것이고, 표준화는 그기준을 맞춰 가는것으로 | ||

| 표준은 이해관계자들의 이익/편리가 공정히 얻어지도록 모든 것들을 규격화 | |||

| 하여 설정한 것이다. 표준화의 효과에 혜택이 있는 부분을 구분하면, | |||

| ① 생산기업에 미치는 효과 | |||

| ② 표준화 실시 기업에 납품하는 공급자에 대한 효과 | |||

| ③ 소비자에 미치는 효과로 구분할 수 있다. | |||

| (2) | 1. 공적표준 | ||

| 1) 공적표준(De Jure Standards)의 대표적인 것으로 국제표준화기구(ISO), | |||

| 국제전기표준회의(IEC), 국제전기통합연합(ITU) 등의 국제기관이 제정하는 | |||

| 표준을 들 수 있다. | |||

| 2) 이 표준은 관련국가내지 업계대표가 상호간 편의를 확대할 의도로 협의와 | |||

| 교섭을 통해 국제적 합의를 도출하여 기준 또는 표준을 세계적으로 | |||

| 통일화하는 것이다. | |||

| 3) 소극적 의미의 편의, 즉 상호 조정하고 부합성을 확보하지 않으면 상품이나 | |||

| 서비스가 국경을 통과할 때 크게 불편해진다는 지극히 실무적 사정에 따라 | |||

| 도입된 기준 또는 표준이다. | |||

| 2. 사실상 표준 | |||

| 관습, 관례, 제품이나 체계가 시장이나 일반대중에게 독점적 지위를 가진 것을 | |||

| 말한다. 공식표준(De Jure Standards)과 반대되는 말로, 영어권에서는 데 팍토 | |||

| 스탠더드(De Facto Standard)라고 부른다. | |||

| (3) | ① 합의성:표준의 최종안을 이해관계자(회원 등)에 의해 투표를 통해 합의 도출 | ||

| ② 공개성:제정 과정은 모든 이해 관계자들에게 공개 | |||

| ③ 독립성:특수 이익을 위한 압력으로부터 독립적으로 집행 | |||

| ④ 정당성:표준 제정 절차는 공정하게 구성, 참여자들 간 공평성 확보 | |||

| ⑤ 효율성:가능한 한 적은 비용과 시간으로 가장 적절하게 제정 | |||

| ⑥ 투명성:논의 과정과 재정 운영을 비롯한 모든 표준 제정 과정은 투명하게 진행 | |||

| ⑦ 개방성:모든 이해 관계자들은 표준 제정 과정에 참여 | |||

| ⑧ 시장연계성:시장의 가치와 경제성에 적합하게 제정 | |||

| ⑨ 시의성:시대적 요건에 맞게 시의 적절하게 제정 | |||

| (4) | ① 투명성(Transparency) | ||

| ② 개방성(Openness) | |||

| ③ 합의성(Consensus) | |||

| ④ 통일성(Uniformity) | |||

| ⑤ 적합성(Effectiveness & Relevance) | |||

| ⑥ 자발성(Voluntary) | |||

| ⑦ 공공이익반영(Alignment on Public Benefit) | |||

| (5) | ① 제품의 종류가 감소함에 따른 대량생산이 가능 | ||

| ② 작업방법의 합리화로 종업원의 노동능률과 숙련도 향상 | |||

| ③ 부품의 표준화에 의해 분업 생산 용이 | |||

| ④ 생산능률을 증진, 생산비용절감 | |||

| ⑤ 자사제품의 품질향상과 균일성을 가져오게 하여 판매능력을 증대 | |||

| ⑥ 생산의 합리화를 통한 불합격품 감소, 자재의 절약 | |||

| (6) | ① 과학기술 발전에 방해 | ||

| ② 다양성의 감소 | |||

| ③ 기술혁신의 둔화 | |||

| ④ 고용의 감소 | |||

16-109-3-6

--------------------------------------------------------------------

기업경쟁력의 원천인 제안제도의 성공요소를 설명하시오.

-------------------------------------------------------------------------

| 문) | 기업경쟁력의 원천인 제안제도의 성공요소를 설명하시오. | ||

| 1. | 개요 | ||

| 1) | 제안제도는 종업원으로 하여금 기업이 생산하는 제품, 작업방법, 설비기계 및 | ||

| 작업환경의 개선이나 원가절감을 가능하게 하는 아이디어를 제안하도록 권고 | |||

| 한 후 그것이채택된 경우 기여도에따라 표창하는 제도를 말한다. | |||

| 2) | 이는 직접적으로 생산성 향상, 판매촉진 내지 원가절감을 위한 종업원의 | ||

| 협력을 얻으려는 목적이었으나, 오늘날의 인간관계 관리라는 관점에서 아래로 | |||

| 부터 위로 이루어지는 상향식 의사소통을 원활히 하기 위해 실시되고 있다. | |||

| 2. | 성공요소 | ||

| 1) | 최고 경영자의 지원과 리더십 | ||

| 무엇보다 중요한 것은 최고경영자가 직원들의 제안을 정말 소중하게 생각하고 | |||

| 있다는 것을 일선 직원들뿐만 아니라 그들의 상급자인 관리자들까지 체감할 | |||

| 수 있도록 효과적으로 소통하고, 일선 직원들의 자발적 참여를 위한 제도와 | |||

| 여건을 마련해야 한다. | |||

| 2) | 제도의 가시성 | ||

| 제안제도에 대한 직원들의 인지도가 낮으면 직원 참여가 낮을 수밖에 없다. | |||

| 따라서 도입에서부터 운영 전반에 걸쳐 제안제도를 공개적인 방식으로 추진 | |||

| 할 필요가 있다. | |||

| 3) | 제안 절차와 양식의 간소화 | ||

| 무슨 일이든 번잡한것은 피하는 것이인간의 본성이다. 제안서의 양식을 | |||

| 극도로 간소하게 만들어야 한다. 또한 제안서에 기입된 내용이 미비하다거나 | |||

| 불명확하다는 것을 이유로 제안을 기각시켜서는 안 된다. | |||

| 제안 채널로는 전통적인 제안함 외에도 아이디어를 써 붙일 수 있는 게시판, | |||

| 무료전화, 이메일, 웹사이트 등과 같은 여러 가지 수단을 고려할 수 있다. | |||

| 4) | 신속한 피드백과 평가 | ||

| 제안을 한 당사자에게는 신속한 피드백이 ‘회사가 자신의 제안을 소중하게 생 | |||

| 각하고 있다’는 것을 의미한다. 따라서 접수된 제안은 얼마 이내에 처리한다는 | |||

| 운영 내규를 만드는 것이 좋다. 제안이 활성화되는 이유 중 하나도 신속한 | |||

| 피드백이다. 직원들이 낸 아이디어에 대해 24시간 내에 접수 통보를 하고 | |||

| 72시간 내에 심사하도록 하고 있다. | |||

| 5) | 인정과 보상 | ||

| 제안된 아이디어는 평가등급에 따라 금전적 보상을 하는 것이 일반적 관행이 | |||

| 지만 비금전적인 인정도 필요하다. 제안 자체를 힘들어하고 낯설어 하는 직원 | |||

| 들이 많기 때문에 제안을 처음 제출하는 직원들을 특별히 격려할 필요가있다. | |||

| 예를 들어, 특별한볼펜이나우산 등을 주면이들의 자긍심을 높일 수 있을 뿐만 | |||

| 아니라 다른 직원에게도 제안제도에 대한 긍정적인 인식을 확산시킬 수 있다. |

15-106-2-5

-------------------------------------------------------------------

| 린 6시그마와 관련하여 다음 각 물음에 답하시오. |

| (1) 린 6시그마의 기본적 사고에 대하여 설명하시오. |

| (2) 린 6시그마의 4가지 법칙에 대하여 설명하시오. |

| (3) 린 6시그마 설계(DLSS)의 정의를 쓰시오. |

-----------------------------------------------------------------

| 문) | 린 6시그마와 관련하여 다음 각 물음에 답하시오. | ||

| (1) 린 6시그마의 기본적 사고에 대하여 설명하시오. | |||

| (2) 린 6시그마의 4가지 법칙에 대하여 설명하시오. | |||

| (3) 린 6시그마 설계(DLSS)의 정의를 쓰시오. | |||

| (1) | ① 린(Lean)은 속도(Speed)를 의미하는 것으로 모든 프로세스에는 속도가 중요 | ||

| 하며, 느린 프로세스(Slow Process)는 높은 비용이 든다. | |||

| 속도는 리드 타임(L/T:Lead Time)을 줄임으로써 가능하다. | |||

| ② 속도의 척도는 프로세스 사이클 효율(Process Cycle Efficiency)이며, 이 효율 | |||

| 은 프로세스의 총 리드타임(L/T) 중에서 부가가치를 발생시키는 시간의 비율 | |||

| 이다. | |||

|

|||

| ③ 일반적으로 총리드타임의 95% 정도는 기다리는 시간(Wait Time)으로, 낭비 | |||

| (Waste)요소를 줄이고 부가가치를 높이면 속도는 빨라진다. | |||

| (2) | ① 시장의 법칙(Law of Market):시장에 있는 고객의 요구사항이 모든 것에 | ||

| 우선해야 한다. | |||

| ② 유연성의 법칙(Law of Flexibility):프로세스의 속도는 그 프로세스의 유연 | |||

| 성에 좌우된다. 환경에 유연하게 적응되는 방법을 개발하여 프로세스를 빠 | |||

| 르게 진행하는 방법을 강구하여야 한다. | |||

| ③ 초점의 법칙(Law of Focus):프로세스 지연을 주는 활동은 일부분으로, | |||

| 이들을 잡아주면 지연의 대부분을 해소할 수 있다. | |||

| ④ 속도의 법칙(Law of Speed):프로세스에서의 흐름의 평균속도는 그 프로 | |||

| 세스에서 진행되는 작업들(Works)의 수와 공급과 수요(Supply and Demand) | |||

| 의 평균변동(Average Variation)에 반비례한다. | |||

| 즉, 프로세스에서 진행되는 작업이 많거나 평균변동이 크면 평균속도는 느려 | |||

| 질 수밖에 없다. | |||

| (3) | ① R&D 부문의 린 6시그마를 린 6시그마 설계(DLSS:Design for Lean Six | ||

| Sigma)라고 부르며, DLSS에서의 관심사는 연구개발 기간의 단축과 제품비용 | |||

| (Product Cost)의 절감이다. | |||

| ② 린 6시그마 설계(DLSS)란 연구개발단계에서 고객만족을 위하여 제품의 | |||

| 품질, 신뢰성, 가공성등을 높이면서도 또한 연구개발 기간의 단축과 낭비 | |||

| 요소를 제거하여 가치를 극대화하고 제품비용의 최소화를 이룰 수 있는 | |||

| 제반 프로세스를 말한다. |

15-106-4-4

--------------------------------------------------------------------------

| Risk Management와 관련하여 다음 각 물음에 답하시오. |

| (1) Risk Management의 정의를 쓰시오. |

| (2) Risk Management의 절차에 대하여 설명하시오. |

| (3) Risk Management의 전통적인 처리기술(4T)에 대하여 설명하시오. |

--------------------------------------------------------------------------------

| 문) | Risk Management와 관련하여 다음 각 물음에 답하시오. | ||

| (1) Risk Management의 정의를 쓰시오. | |||

| (2) Risk Management의 절차에 대하여 설명하시오. | |||

| (3) Risk Management의 전통적인 처리기술(4T)에 대하여 설명하시오. | |||

| (1) | 개인이나 기업 또는 조직의 리스크 요소를 파악하고 리스크를 측정하며, 이러 | ||

| 한 리스크를 관리할 수 있는 대안을 강구하여 기업의 목표나 주어진 여건에서 | |||

| 최선의 위험관리 수단을 선택하여 실행하고 그 과정과 결과를 체계적이고 | |||

| 지속적으로 감시하는 것이다. | |||

| ※ ISO9001:2015의 주요 개정 사항 | |||

| ISO9001:2015의 주요 개정 내용에 기본을 이루는 것이 리스크 관리이다. | |||

| ① 경영시스템을 구축하기 위한 입력요인으로 | |||

| 고객요구사항 → 조직의 상황 및 이해관계자의 Needs 및 기대로 변경 | |||

| ② Risk기반 사고와 성과 중심 강조 | |||

| 리스크기반의 사고(Risk Based Thinking)는 프로세스 어프로치, 시정조치 | |||

| 및 프로세스 개선을 위하여 PDCA를 이용 | |||

| ③ 문서, 기록 → 문서화된 정보로 변경 | |||

| ④ 제품 → 제품 및 서비스로 확대 | |||

| ⑤ 예방조치 → 리스크 및 기회 다루는 조치 | |||

| 번호 | |||

| (2) | 1. 위험의 발견 및 확인 | ||

| 위험관리 절차에서 가장 중요하면서도 힘든 일에 속하며, 이는 기업이나 가계 | |||

| 또는 조직체의 활동이나 목적이 상이하고 이에 따른 위험의 종류도 다르기 | |||

| 때문이다. | |||

| ① 기업위험의 대상이 무엇인지? | |||

| ② 기업이 위험에 얼마나 노출되었는지? | |||

| ③ 기업에 어떠한 유형의 위험이 존재하고 있는지? | |||

| ④ 기업에 어떤 형태의 손해가 발생할 수 있는지? | |||

| 2. 위험의 분석 및 평가 | |||

| 위험의 발견 및 확인을 통해서 얻은 자료를 사용하여 위험이 얼마나 자주 발생 | |||

| 하는지, 이러한 위험이 기업에 어느 정도의 영향을 미치는지를 분석하는 것 | |||

| ① 기업이 직면하고 있는 위험의 빈도(Frequency)와 위험의 강도(Severity)를 | |||

| 조사하는 것 | |||

| ② 기업에 존재하는 위험의 객관적인 파악이 가능 | |||

| ③ 기업의 위험관리계획의 수립과 기업목표설정에 관한 기초자료를 마련 | |||

| 3. 위험관리기법의 선택 | |||

| 일반적으로 위험을 관리하기 위한 기법으로 위험통제(Risk Control)와 위험 | |||

| 재무(Risk Financing)기법이 있다. | |||

| 4. 위험관리기법의 시행 및 수정 | |||

| 시행된 위험관리기법의 결과에 대한 재평가를 통해 수정을 한다. 수정을 위한 | |||

| 절차는 다음과 같다. | |||

| ① 위험관리지침서의 작성과 활용 | |||

| ② 다른 부서의 협조 획득 | |||

| ③ 결과에 대한 수정 | |||

| (3) | 1. 처리(Treat) | ||

| 이 전략은 발생한위험을 허용가능한 수준으로 완화시키기위한 조기조치를 | |||

| 취함으로써 위험의 발생 가능성이나 그 영향을 줄이고자 하는 것이다. | |||

| 위험 완화는 새로운 프로세스의 실행이다. | |||

| 더 많은 사전작업 수행이나 좀 더 안정적인 공급업체 선정과 같은 형태로 | |||

| 이루어질 수 있다. | |||

| 위험 완화는 또한 프로그램에 자원이나 시간을 추가하는 식으로 위험의 발생 | |||

| 가능성이 줄어들 수 있도록 조건을 변경하는 것도 포함한다. | |||

| 2. 제거(Terminate) | |||

| 위험 제거 또는 회피는 위험을 제거하거나 위험의 영향으로부터 프로젝트의 | |||

| 목표를 보호하기 위하여 프로젝트 계획을 변경하는 것이다. | |||

| 모든 위험이 다 제거 가능한 것은 아니나 일부는 이러한 선제적 조치를 통하여 | |||

| 회피할 수 있다. | |||

| 3. 전환(Transfer) | |||

| 위험 전환은 위험의 결과를 그러한 위험에 대한 대응 책임과 함께 제3자에게 | |||

| 전환하고자 하는 것이다. 위험을 전환하는 것은 제거를 의미하지 않는다. | |||

| 이는 단순히 다른 이에게 위험관리에 대한책임을 넘기는 것이다. | |||

| 이는 재무적 위험에 대한 노출을 다루는데 가장 효과적인 방법이며 다른 | |||

| 이와의 계약 혹은 보험의 경우라면 보험료를 지불함으로써 이루어질 수 있다. | |||

| 4. 감수(Tolerate) | |||

| 이 전략은 프로젝트가 계획을 변경하지 않고 위험을 처리하거나 활용할 만한 | |||

| 다른 적절한 전략을 파악하지 못했음을 나타낸다. | |||

| 위험의 수용은 위험을 처리하는 비용이 효율적이지 않은 경우에 도 나타날 수 | |||

| 있다. 이러한 경우 이미 파악한 위험이 발생하는 경우 실행할 수 있는 비상시 | |||

| 대응계획의 개발은 당연한 수순이다. 적극적인 위험 감수는 위험이 발생하는 | |||

| 경우 실행할 수 있는 대비책의 개발을 포함하며 소극적인 위험 감수는 어떠한 | |||

| 조치도 필요로 하지 않고 위험이 발생하는 경우 프로젝트팀이 이를 처리 | |||

| 하도록 하는 것이다. | |||

14-103-2-5

-----------------------------------------------------------------------

| 품질경영에 대한 다음 각 물음에 답하시오. |

| (1) P. B. Crosby의 품질경영 4대 절대조건(Absolutes of QM)을 설명하시오. |

------------------------------------------------------------------------------

| 문) | 품질경영에 대한 다음 각 물음에 답하시오. | ||

| (1) P. B. Crosby의 품질경영 4대 절대조건(Absolutes of QM)을 설명하시오. | |||

| 1. 품질의 정의는 고객 요구에의 일치(적합)이다. | |||

| 1) | 고객이 원하는 바에 정확하게 기초하지 않으면 품질의 정의는 무의미하다. | ||

| 고객의 요구에 일치할 때만 제품은 품질제품이라고 할 수 있다. | |||

| 2) | 이러한 요구를 작업자가 알고 있어야 하며 이러한 요구를 달성할 도구를 공급 | ||

| 받아야 한다. 따라서 경영층은 다음과 같은 과업을 수행해야 한다. | |||

| ① 달성해야 할 요구를 설정하고 이를 종업원들에 알려야 한다. | |||

| ② 알맞은 도구와 기법을 공급하고 필요한 훈련을 실시해야 한다. | |||

| ③ 지속적인 지원과 격려를 보내야 한다. | |||

| 2. 품질달성을 위한 시스템은 불량품 예방이다. | |||

| 품질을 향상시키기 위하여 대량검사에 의존하는 기업은 정체를 면치 못한다. | |||

| 검사, 평가, 테스트가 아닌 예방조치를 강구해야 한다. | |||

| 3. 성과표준은 무결점이다. | |||

| 1) | 일을 애초부터 잘 하고자 하는 결의는 아주 중요하다. 이러한 결의와 함께 필 | ||

| 요한 의사소통이 잘 이루어지고 예방을 위한 도구가 공급되면 무결점은 성공 | |||

| 할 수 있다. | |||

| 2) | 무결점의 개념은 동기부여(Motivation)의 프로그램이 아니고 성과의 표준으로 | ||

| 여겨야 한다. | |||

| Crosby도 일부 관리자들이 이를 슬로건으로 사용하고 작업자에게 자의적 | |||

| 목표를 강요하고 있음을 인정하고 있다. Deming도 강조한 바와 같이 이러한 | |||

| 목표를 달성할 기법이 공급되지 않는 한 경영층에 대한 불신과 노여움을 초래 | |||

| 할 뿐이다. | |||

| 3) | 실수 없는 제품생산은 가능하며 일본 산업은 이를 증명하였다. 무결점을 달성 | ||

| 할 품질기법도 존재한다. 예컨대 다구찌가 주창한 기법에서는 규격한계를 | |||

| 단순히 만족하는 것으로는 충분하다고 보지 않는다. 목표치로부터의 어떠한 | |||

| 변동도 사회에의 손실을 유발하기 때문에 목표치로부터의 변동을 최소화해야 | |||

| 한다고 주장한다. | |||

| 4. 품질의 측정은 품질비용이다. | |||

| 반품, 재작업, 보증비용 등 제품을 애초부터 잘 만들지 못한 데 따르는 비용은 | |||

| 전체 경상비의 20∼40%에 이르기 때문에 최고경영층은 예방노력, 품질교육 | |||

| 등을 실시해야 한다. | |||

14-103-4-1

--------------------------------------------------------------------------

| ISO 9000 품질경영시스템에서 다음 사항에 대하여 설명하시오. |

| (1) 품질경영의 8원칙 |

| (2) KS Q ISO 9001:2015 품질경영시스템에서 요구하는 PDCA 구조 표현에 대해 설명하시오. |

-----------------------------------------------------------------------------

| 문) | ISO 9000 품질경영시스템에서 다음 사항에 대하여 설명하시오. | ||

| (1) 품질경영의 8원칙 | |||

| (2) KS Q ISO 9001:2015 품질경영시스템에서 요구하는 PDCA 구조 표현에 | |||

| 대해 설명하시오. | |||

| (1) 품질경영의 7원칙(개정) | |||

| ① 고객 중시 | |||

| ② 리더십 | |||

| ③ 인원의 적극적 참여 | |||

| ④ 프로세스 접근법 | |||

| ⑤ 개선 | |||

| ⑥ 증거기반 의사결정 | |||

| ⑦ 관계관리/관계경영 | |||

| (2) 1. PDCA Cycle에서의 이 표준의 구조 표현 | |||

| ISO 9001의 새로운 규격은 PDCA 사이클과 관련하여 다음 그림과 같이 표현 | |||

| 할 수 있다. | |||

|

|||

| 비고:괄호 안의 숫자는 이 표준의 각 절을 의미한다. | |||

| | PDCA 사이클에서 이 표준의 구조 표현 | | |||

| ① Plan:시스템과 프로세서의 목표 수립, 그리고 고객 요구사항과 조직의 | |||

| 방침에 따른 결과를 인도하기 위하여, 그리고 리스크와 기회를 식별하고 | |||

| 다루기 위하여 필요한 자원의 수립 | |||

| ② Do:계획된 것의 실행 | |||

| ③ Check:방침, 목표, 요구사항 및 계획된 활동에 대비하여 프로세서와 그 | |||

| 결과로 나타나는 제품 및 서비스에 대한 모니터링 측정(해당되는 경우), | |||

| 그리고 그 결과의 보고 | |||

| ④ Action:필요에 따라 성과를 개선하기 위한 활동 | |||

| 프로세서 접근방법이 품질경영시스템 내에서 사용될 경우, 다음 사항에 | |||

| 대한 중요성이 강조된다. | |||

| ① 요구사항의 이해 및 충족 | |||

| ② 부가가치 측면에서 프로세서를 고려할 필요 | |||

| ③ 프로세서 성과 및 효과성에 대한 결과의 획득 | |||

| ④ 객관적 측정에 근거한 프로세서의 지속적 개선 | |||

'공장관리기술사' 카테고리의 다른 글

| 공장관리기술사 기출 서브노트 -"23. SQC" (2) | 2024.09.10 |

|---|---|

| 공장관리기술사 기출 서브노트 -"19. 설비보전" (5) | 2024.09.09 |

| 공장관리 기술사 기출 서브노트 -"2.생산전략편" (0) | 2024.07.28 |

| 공장관리 기술사 기출 서브노트 (17.MRP편) (1) | 2024.07.24 |

| 공장관리 기술사 기출 서브노트 Sub-note[MRP] (0) | 2024.07.23 |