728x90

반응형

| Rank : 4 , 점수: 320 , 출제수: 17문제 , 논술 : 10문제 , 약술: 7문제 |

| 19-118-1-4 | 강건설계(Robust Design)의 정의 |

| 문) | 강건설계(Robust Design)의 정의 | ||

| 1. | 개요 | ||

| 1) | 잡음에 강하거나 둔감한 설계, 즉 잡음 인자에 영향을 별로 받지 않는 최적의 | ||

| 설계 변수를 찾기 위해 실험을 계획하고, 실험 결과를 분석하기 위한 수단과 | |||

| 방법을 제공한다. | |||

| 2) | 변동의 원인을 제거하지 않고, 원인의 영향을 최소화하여 제품의 품질을 향상 | ||

| 시키며, 특히 파라미터 설계(Parameter Design)는 변동요인의 영향을 적게 | |||

| 받는 성능을 얻도록 제품과 공정설계를 최적화하는 것을 의미한다. | |||

| 2. | 시스템 설계(System Design) | ||

| ① 제품의 원형 개발 / 기능 시스템 연구 | |||

| ② 전문 지식, 기술, 경험이 바탕 | |||

| ③ 주로 제품 기획 단계에서 적용 | |||

| 3. | 파라미터 설계(Parameter Design) | ||

| ① 적은 비용으로 가능한 손실함수 값을 작게 하는 제품 또는 공정의 설계 | |||

| 변수 발견 | |||

| ② 분산을 작게, 동시에 평균을 목표치에 근접하도록 설계 | |||

| ③ 잡음에 둔감한 설계변수들의 최적 조합 | |||

| 2쪽 | |||

| 번호 | |||

| ④ 품질 특성치에 영향을 미치지 않는 인자는 경제적인 수준으로 결정 | |||

| (저렴한 부품 이용) | |||

| ⑤ 직교배열표 이용 | |||

| ⑥ 주로 제품 설계, 공정 설계 단계에서 적용 | |||

| 19-118-2-3 | 공정능력지수 Cp와 최소공정능력지수 Cpk 의 의미를 설명하고, 그 차이점을 정밀성과 |

| 정확성의 관점으로 설명하시오. |

| 문) | 공정능력지수 Cp와 최소공정능력지수 Cpk 의 의미를 설명하고, 그 차이점을 | ||

| 정밀성과 정확성의 관점으로 설명하시오. | |||

|

|||

| 19-118-2-5 | 공정관리를 위한 관리한계(Control Limit)와 규격한계(Specification Limit)의 차이점을 |

| 설명하고, 관리도에서 비관리상태로 판정하는 8가지 중에서 5가지를 설명하시오. |

| 문) | 공정관리를 위한 관리한계(Control Limit)와 규격한계(Specification Limit)의 | ||

| 차이점을 설명하고, 관리도에서 비관리상태로 판정하는 8가지 중에서 5가지를 | |||

| 설명하시오. | |||

| 1. | 규격한계(Specification Limit) | ||

| 품질에 관하여 합격시킬 범위를 가리켜 주는 것으로서, 품질이 그 범위를 벗어 | |||

| 나면 그 물품은 불합격으로 한다. 규격상한, 규격하한으로 나타낸다. | |||

| 2. | 관리한계(Control Limit) | ||

| 공정이 안정된 상태에서 가동되고 있는가를 판정하기 위한 범위를 보여주는 | |||

| 것으로서, 관리도에 찍힌 점이 이 범위를 벗어나면 그 원인을 찾아 공정에 | |||

| 대한 조치를 강구한다. 관리상한, 관리하한으로 나타낸다. | |||

| 3. | 관리도의 비관리상태 8원칙 | ||

| 1) | 1점이 관리한계선 밖으로 벗어난다. | ||

| 2) | 9점이 중심선에 대하여 같은 쪽에 있다. | ||

| 3) | 6점이 증가 또는 감소하고 있다. | ||

| 4) | 14점이 교대로 증감하고 있다. | ||

| 5) | 연속하는 3점 중 2점이 3σ영역 또는 그것을 벗어나는 영역에 있다.(중심선 | ||

| 한쪽 기준) | |||

| 2쪽 | |||

| 번호 | |||

| 6) | 연속하는 5점 중 4점이 2σ영역 또는 그것을 넘는 영역에 있다.(중심선 | ||

| 한쪽 기준) | |||

| ⑦ 연속하는 15점이 ±1σ영역에 존재한다. | |||

| ⑧ 연속하는 8점이 ±2σ영역 이상에 존재한다. | |||

| 18-115-2-1 | 강건설계 시 품질 특성에 영향을 주는 다음 인자에 대한 개념과 적용 예를 설명하시오. |

| (1) 신호인자(Signal Factor, M) | |

| (2) 잡음인자(Noise Factor, X) | |

| (3) 제어인자(Control Factor, Z) |

| 문) | 강건설계 시 품질 특성에 영향을 주는 다음 인자에 대한 개념과 적용 예를 | ||

| 설명하시오. | |||

| (1) 신호인자(Signal Factor, M) | |||

| (2) 잡음인자(Noise Factor, X) | |||

| (3) 제어인자(Control Factor, Z) | |||

|

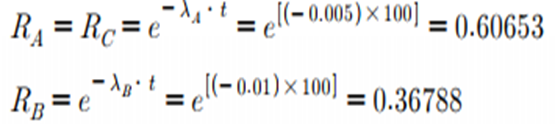

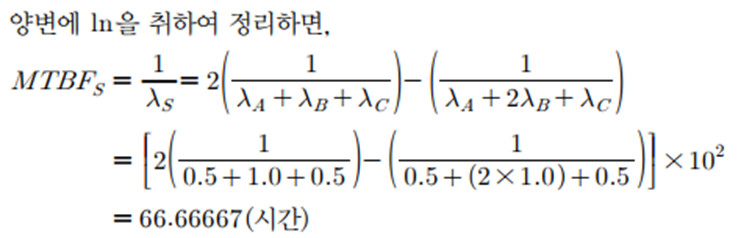

| 18-115-4-6 | 다음 그림과 같이 결합된 시스템을 100시간 사용하였다. 다음 물음에 답하시오.(단, 각 |

|

|

| (1) 고장욕조곡선에서 우발고장기에 대해 답하시오. | |

| (2) 위 시스템의 100시간에서의 불신뢰도를 구하시오. | |

| (3) 위 시스템의 평균수명을 구하시오. | |

| (4) 위 시스템에 대하여 FT도를 작성하시오. |

| 문) | 다음 그림과 같이 결합된 시스템을 100시간 사용하였다. 다음 물음에 답하시오 | ||

| 각 부품의 고장은 지수분포에 따른다.) | |||

|

|||

| (1) 고장욕조곡선에서 우발고장기에 대해 답하시오. | |||

| (2) 위 시스템의 100시간에서의 불신뢰도를 구하시오. | |||

| (3) 위 시스템의 평균수명을 구하시오. | |||

| (4) 위 시스템에 대하여 FT도를 작성하시오. | |||

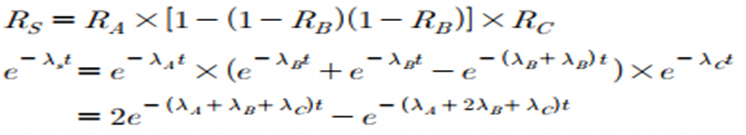

| (1) | ① 와이블분포가 지수분포를 따르게 되는 경우의 조건 | ||

| 형상모수=1, 위치모수=0 | |||

| ② 우발고장기의 고장밀도함수 | |||

| | |||

| ③ 우발고장기의 고장률함수의 특징 | |||

| 고장률함수()가 일정한 지수분포를 따른다. | |||

| (2) | ① 개별 신뢰도의 계산 | ||

|

|||

| ② 전체 신뢰도의 계산 | |||

|

|||

| 2쪽 | |||

| 번호 | |||

| ③ 전체 불신뢰도 | |||

| (3) |  |

||

|

|||

| (4) |  |

||

| 17-112-1-7 | 공정능력지수 |

| 문) | 공정능력지수 | ||

| 1. | 개념 | ||

| 1) | 공정능력(Process Capacity)이란 공정이 관리상태에 있을 때, 그 공정에서 생산 | ||

| 되는 제품의 품질변동이 어느 정도인가를 나타내는 양이라고 말할 수 있다. | |||

| 즉, 생산공정이 얼마나 균일한 품질의 제품을 생산할 수있는지를 반영하는 | |||

| 공정고유의 능력을 의미하며그 척도로서 일반적으로품질특성치 분포의 6σ를 | |||

| 사용한다. | |||

| 2) | 공정능력분석은 품질특성치의 규격과 관계없이 수행되기도 하며, 경우에 따라 | ||

| 서는 규격을 벗어나는 제품의 비율로 공정능력을 나타내기도 한다. 공정능력 | |||

| 분석은 품질개선을 위한 중요한 활동 중의 하나이다. | |||

| 2. | 공정능력분석 자료의 유용 예 | ||

| 1) | 공정이 공차(Tolerance)를 어느 정도 잘 유지할 수 있는지 예측할 때 | ||

| 2) | 제품개발 및 설계단계에서 공정을 선택하거나 변경할 때 | ||

| 3) | 관리도 운영에 있어서 부분군 채취간격을 설정할 때 | ||

| 4) | 새로운 장비들이 갖추어야 할 기능상 필요조건을 규정할 때 | ||

| 5) | 제조공정의 품질변동의 감소를 원할 때 | ||

| 6) | U - L | ||

| Cp = 6σ | |||

| 17-112-3-2 | 다구찌(Taguchi) 품질공학에서의 품질정의, 품질손실함수, 품질설계 단계에 대하여 각 각 |

| 설명하시오. |

| 문) | 다구찌(Taguchi) 품질공학에서의 품질정의, 품질손실함수, 품질설계 단계에 | ||

| 대하여 각 각 설명하시오. | |||

| 1. | 품질정의 | ||

| 1) | 다구찌의 품질철학 내지 손실철학은 그의 품질정의에서 엿볼 수 있는데, 그는 | ||

| 품질을 ‘제품이 출하된 뒤에 사회에 끼친 손실’이라 정의하였다. | |||

| 다구찌의 견해인즉 목표치로부터 벗어난 모든 품질변동은 손실을 야기 | |||

| 시키는데, 편차가 크면 클수록 손실은 커진다는 것이다. | |||

| 2) | 다구찌에 의하면, 손실을 적게 하면서 좋은 품질을 확보하는 방법은 이상치나 | ||

| 목표치대로 만드는 것이다. 즉 생산자는 품질변동이 안정되면서 손실이 작도록 | |||

| 제품을 설계하여 이를 목표치로 하여 생산하는 것이, 규격한계를 정하여 이에 | |||

| 따라 검사하여 양품만을 골라 쓰는 전통적인 방식에 비해 훨씬 경제적으로 | |||

| 생산할 수 있다는 것이다. | |||

| 2. | 품질 손실함수 | ||

| 1) | 다구찌방법을 이해하는 데 있어 품질손실함수는 매우 중요한 개념이다. | ||

| 즉 다구찌는 손실함수를 이용하여 기술개발·공정설계 외에 제조공정의 관리에 | |||

| 관한 매우 우수한 관리방법을 제시하고 있다. | |||

| 다구찌방법의 기본개념을 다음 몇 가지로 요약할 수 있다. | |||

| (1) 품질개선은 제품설계 내지 공정설계 단계에서 이루어지는 것이 바람직하다. | |||

| (2) 제품의 성능특성(품질특성)은 잡음의 영향으로 말미암아 목표치를 일관성 | |||

| 2쪽 | |||

| 번호 | |||

| 있게 유지하지 못하고 변동하기 마련이다. | |||

| (3) 좋은 품질의 제품이란 소비자에게 끼치는 손실이 적은 제품을 의미한다. | |||

| (4) 손실은 성능변동으로 인하여 야기되므로 제품이나 공정은 잡음에 둔감 | |||

| 하도록 설계되어야 한다. | |||

| 2) | 품질손실함수(QLF)는 품질가치를 증대시킨다. 이는 품질이 목표치를 벗어나는 | ||

| 손실뿐만 아니라 개선으로 얻어지는 이들을 금액으로 나타낼 수 있기 때문 | |||

| 이다. 따라서 제품개발이나 공정에서의 품질손실을 경영자나 기술자들이 | |||

| 용이하게 평가할 수 있게 된다. | |||

| 3) | 손실함수는 제품의 성능변동에 따른 소비자의 손실은 성능특성치와 목푯값과 | ||

| 차이의 제곱에 근사해서 비례한다고 본다. | |||

| 다구찌는 설계단계에서 손실함수에 근거하여 SN비를 정의하고, 이들 특성치로 | |||

| 하여 실험을 수행하고, 기존의 통계적 분석을 통해 인자들의 최적조건을 찾는 | |||

| 일반적인 방법을 제시하였다. | |||

|

|||

| <다구찌의 손실함수> | |||

| 3. | 품질 설계단계 | ||

| 1) | 다구찌는 설계단계에서 손실함수에 근거하여 SN비를 정의하고, 이들 특성치로고, | ||

| 하여 실험을 수행하 기존의 통계적 분석을 통해 인자들의 최적조건을 찾는 | |||

| 일반적인 방법을 제시하였다. | |||

| 2) | 다구찌기법을 오프라인 품질관리라고도 하는데, 오프라인 품질관리의 목적은 | ||

| 제품을 보다 신뢰성있게 제조하고, 제품개발비용과 수명비용을 감소하고자 | |||

| 하는 것이다. 이 목적을 달성하기 위해서는 제품설계와 공정설계의 특성에 | |||

| 대한 목푯값과 허용차를 설정하여야 한다. 제품설계와 공정설계의 특성에 대한 | |||

| 목푯값과 허용차를 결정하기 위해 다구찌는 시스템 설계와 파라미터 설계, | |||

| 그리고 허용차 설계의 3단계 방법을 제시하였다 | |||

| (1) 시스템 설계는, | |||

| 기본적인 기능을 갖춘원형을 설계하기 위해 과학적인 지식과 엔지니어링 | |||

| 지식을 응용하는 과정이다. | |||

| 즉 시스템 설계에서는 제품에 들어가는 부품에 대한 특성이나 조립과정, 또는 | |||

| 생산하는 공정기술을 설계한다. | |||

| (2) 파라미터 설계는, | |||

| 시스템 설계가 이루어진 다음에 결정하는 설계이다. 파라미터 설계는 | |||

| 시스템 설계에서 파악한 설계변수 중에서 최상의 목푯값을 결정하고자 하는 | |||

| 설계이다. 즉 파라미터 설계는 성능변동을 감소하거나 극소화시키는 세팅을 | |||

| 파악하는 것을 말한다. 일반적으로 변동이 심하면 비용이 증가한다. 따라서 | |||

| 파라미터 설계는 변동을 줄이는 변수를 찾기 위한 일련의 과정을 말한다. | |||

| (3) 허용차 설계는, | |||

| 변수의 허용차를 결정하는 것이다. 즉 허용차 설계는 제조비용과 수명비용의 | |||

| 합을 극소화시키는 허용차를 결정하는 방법이다. | |||

| 17-112-4-4 | 넓은 의미의 신뢰성(RAM)에서 Reliability, Availability, Maintainability에 대하여 설명하시오. |

| 문) | 넓은 의미의 신뢰성(RAM)에서 Reliability, Availability, Maintainability에 대하여 | ||

| 설명하시오. | |||

| 1. | 신뢰성(Reliability) | ||

| 1) | 정의 | ||

| 신뢰성이란 어떤 시스템, 하부시스템 또는 부품이 특정한 조건하에서 일정 | |||

| 기간 동안 명시된 기능을 성공적으로 수행할 확률이다. 그래서 신뢰성을 측정 | |||

| 하는 것은 정상적인 여건하에서 시스템이 명시된 기능을 수행하는 능력을 | |||

| 측정하는 것이다. 여기에서 시스템이란 인간, 제품, 부품, 기계 등을 전부 | |||

| 포함한다. | |||

| 2) | 신뢰성의 특성 | ||

| (1) 신뢰성은 시간과 관련된 품질개념이다. | |||

| 품질은 제조 중 혹은 그 직후의 제품의 상태인 반면, 신뢰성은 어떤 기간 | |||

| 동안 의도하는 기능이 고장 나지 않고 만족스럽게 수행할 수 있는 능력을 | |||

| 말한다. | |||

| (2) 신뢰성은 확률로 표시된다. | |||

| 미리 정한 조건하에서 일정기간 동안 제 기능을 성공적으로 수행할 확률을 | |||

| 의미한다. | |||

| (3) 신뢰성은 미리 규정된 조건, 즉 이 제품이 제 기능을 제대로 잘 수행하기 | |||

| 위한 특정한 조건을 명시하고 있다. | |||

| 2쪽 | |||

| 번호 | |||

| (4) 신뢰성은 고장에 대한 개념이다. | |||

| 신뢰성은 어떤 조건하에서 제품이 고장날 것을 말한다. | |||

| 2. | 가용성(Availability) | ||

| 시스템이 가동되고 있을 정도를 의미하는 것으로, 이를 일정시점에서 시스템이 | |||

| 가동될 확률로 나타낸다면 이를 가용도라 정의한다. | |||

| 만일, 수리 가능한 기기인 경우에는 신뢰도+보전도, 수리 불가능한 기기인 | |||

| 경우에는 신뢰도가 가용도의 의미가 되며 유용도, 이용도로 표현되기도 한다. | |||

| 3. | 보전성(Maintainability) | ||

| 1) | 마모나 열화현상에 대하여 수리 가능한 시스템에서는 사용 가능한 상태로 | ||

| 유지시키고, 고장이나 결함을 회복시키기 위한 제반조치 및 활동을 보전이라 | |||

| 하며, 주어진 조건에서 규정된 기간에 보전을 완료할 수 있는 성질을 보전성 | |||

| 이라 한다. | |||

| 2) | 보전성은 보전의 용이성 정도를 나타내는 척도이며, 보전도는 고장이 발생한 | ||

| 후 수리가 어떤 시간 내에 완료될 확률을 의미한다. | |||

| 16-109-1-10 | AQL과 AOQL에 대하여 각각 설명하시오. |

| 문) | AQL과 AOQL에 대하여 각각 설명하시오. | ||

| 1. | AQL(합격품질수준) | ||

| 1) | 샘플링검사에는 ‘샘플링 변동’으로 어느 정도의 나쁜 로트가 합격되고 좋은 | ||

| 로트가 불합격되는 것이 불가피하다. QC곡선에서 볼 때, 구매자에게 가장 | |||

| 바람직한 품질수준은 (또는 AQL) 이상이지만, 그들이 허용할 수 있는 | |||

| 최저한의 품질수준은 (또는 LTPD)이다. | |||

| 2) | 합격판정 샘플링검사에서 AQL(Acceptable Quality Level)은 공정평균의 품질 | ||

| 수준으로 구매자가 만족할 수 있는 최대한의 불량률로서 흔히 합격 품질수준 | |||

| 이라 부른다.(이때 로트의 합격확률은 보통 95% 정도된다.) | |||

| 3) | 한편, RQL(Rejection Quality Level)은 구매자의 입장에서 불합격시키고 싶은 | ||

| 품질수준으로 흔히 로트허용불량률(LTPD:Lot Tolerance Percentage | |||

| Defective)이라 부른다.(이 경우 로트의 합격률은 10% 정도이다.) | |||

| 2. | AOQL(평균출검품질한계) | ||

| 1) | 계수선별형 샘플링방식에 따르면 일정한 품질수준을 유지할 수 있다. | ||

| 이는 샘플링 중의 불량품수가 합격판정개수를 넘을 경우 로트 잔량에 대하여 | |||

| 전수선별을 하기 때문이다. | |||

| 2) | 이 경우 전수 선별된 로트는 불량품이 제거되므로 전수선별을 거치지 않고 | ||

| 합격된 로트의 것이 포함된다 하더라도 이들의 평균불량률은 검사전의 불량률 | |||

| 2쪽 | |||

| 번호 | |||

| 에 비하여 낮아진다. 즉, 검사후의 평균불량률을 가리켜 평균출검품질 | |||

| (AOQ:Average Outgoing Quality)이라 한다. | |||

| AOQ는 샘플링 검사방식의 성과를 사전 점검하는 데 이용할 수 있다. | |||

| 3) | 평균출검품질(AOQ)은 검사 전의 로트불량률(Incoming Quality Percent | ||

| Defectives)인 p값에 관계없이 AOQ의 최댓값을 넘지 않는데, 이 값을 평균 | |||

| 출검품질한계(AOQL:Averege Outgoing Quality Limit)라 한다. | |||

| 16-109-4-4 | 신뢰성 개선은 설계 시 행하는 것이 가장 효과적이라고 할 수 있다. 설계단계에서 적용할 |

| 수 있는 신뢰성 설계방법 6가지만 제시하고 각각 설명하시오. |

| 문) | 신뢰성 개선은 설계 시 행하는 것이 가장 효과적이라고 할 수 있다. | ||

| 설계단계에서 적용할수 있는 신뢰성 설계방법 6가지만 제시하고 각각 | |||

| 설명하시오. | |||

| 1. | 신뢰성의 정의 | ||

| 부분품, 장치, 기기 또는 시스템이 주어진 사용조건에서 일정시간 동안 의도 | |||

| 했던 기능을 수행하는 확률이다. 신뢰성에는 확률, 시간, 기능, 운영조건의 | |||

| 4가지 요소가 내포되어 있다. | |||

| 2. | 신뢰성 설계방법 | ||

| 1) | Fool Proof | ||

| 사용자가 그릇된 조작을 하더라도 고장이나 사고가 없도록 설계되어 있는 | |||

| 것을 말한다. | |||

| ex) 가령 컴퓨터 프로그램에 오류가 있을 때는 에러메시지가 표시되면서 정지 | |||

| 되는 것이다. | |||

| 2) | Fall Safe | ||

| 기기가 고장 났을 때 이로 인한 사고를 막을 수 있도록 안전하게 설계된 것을 | |||

| 말한다. | |||

| ex) 가령 모니터나 TV와 같은 전기제품에 붙어 있는 퓨즈는 고압의 전류나 | |||

| 배선이 합선되었을 때 과대 전류가 흐르지 않도록 끊어진다. | |||

| 2쪽 | |||

| 번호 | |||

| 3) | 안전 Interlock | ||

| 기기가 안전하게 작동되도록 운전하기 위하여 다수의 기기중 관련이 있는 | |||

| 기기의 작동을 제어하고 일정 조건이 만족될 때 작동되도록 구성된다. | |||

| ex) 압축기의 윤활유 압력이 낮아지는 경우에는 구동용 모터 전원이 자동적 | |||

| 으로 차단되어 윤활유 부족으로 인한 베어링 손상을방치할 수 있도록 | |||

| 하는 장치가 있다. | |||

| 4) | 신뢰도의 배분 | ||

| 제품의 신뢰도 목표치를 제품을 구성하는 부품, 유니트별로 배분하는 것으로 | |||

| 일반적으로 중요한 부분이나 높은 신뢰도를 요하는 부품에 높은 값을 배분한다. | |||

| ex) 자동차 휠에는 고신뢰도 볼트를 다른 곳에는 보통 볼트를 배분하는 | |||

| 설계이다. | |||

| 5) | 용장성 설계 | ||

| 많은 부품으로 구성되어 있는 기기나 장치는 부품하나가 고장을 일으켜도 | |||

| 전체의 기능이 정지될 수 있다. 이때 기기와 장치에 여분의 회로라든가 구성 | |||

| 품을 갖추어 전체 기능의 정지를 막을수 있는데, 이와 같은 성질을 | |||

| 용장성이라 한다. | |||

| ex) 장성에는 동종의 기기를 복수 설치하여 작동중 1대가 고장이 나면 곧 | |||

| 예비의 것으로 바꾸는 대기용장방식과 여러 대를 가동시켜서 그중 1대가 | |||

| 고장 나더라도 전체에 지장이 없도록 하는 병렬용장방식 등이 있다. | |||

| 6) | Safe Life 설계방식 | ||

| 절대로 고장을 일으켜서는 안 되는 완벽한 안전구조 설계방식이다. | |||

| ex) 보전이 어렵고 높은 신뢰도로 유지되지 않으면 안 되는 시스템, | |||

| 예컨대 원자로나 항공기의 엔진 등에 적용하여 고도의 안전을 도모한다. | |||

| ※ 설계단계에서의 신뢰성 향상 | |||

| 1 | 기능적 성능을 높힌다:일부 기능적 성능을 희생해서라도 신뢰성을 높인다. | ||

| 2 | 용장성을 이용한다:승용차의 페달브레이크 외에 사이드 브레이크를 설치한다. | ||

| 3 | 신제품의 신뢰성을 높인다:새로운 부품은 신뢰성을 확인하고, 기존 부품은 입증된 | ||

| 표준품을 사용한다. | |||

| 4 | 성능보다 낮은 응력을 적용한다:부품의 허용응력보다 낮은 응력을 받도록 Derating | ||

| 개념을 적용한다. | |||

| 5 | 조작이 편리하게 한다:조작환경을 관리해서 고장률이 낮은 조건에서 작동하도록 한다. | ||

| 가령 승용차에 초크를 부착시켜 겨울철에 엔진시동을 용이하게 한다. | |||

| 6 | 부품의 교체 시기를 정한다:신뢰성이 떨어지는 부품은 안전한 교환시기를 지정하여 | ||

| 고장을 일으키기 전에 교체하도록 한다. | |||

| 7 | 스크린 테스트를 실시한다:초기고장을 찾아내어 규격을 벗어나는 구성부분품을 제거 | ||

| 하기 위해서 스크린 테스트를 실시한다. 작업대 시험이나 가속수명 시험들이 이에 해당 | |||

| 8 | 신뢰성 향상 방안을 개발한다:시스템 신뢰성에 영향을 주는 주요 구성품의 신뢰성 향상 | ||

| 을 위하여 꾸준한 연구 개발을 한다. | |||

| 15-106-1-2 | Fool Proof, Fail Safe 및 안전 Interlock |

| 문) | Fool Proof, Fail Safe 및 안전 Interlock | ||

| 1. | Fool Proof | ||

| Fool Proof란 사용자가 그릇된 조작을 하더라도 고장이나 사고가 없도록 설계 | |||

| 되어 있는 것을 말한다. | |||

| 가령 컴퓨터 프로그램에 오류가 있을 때는 에러메시지가 표시되면서 정지되는 | |||

| 것이다. | |||

| 2. | Fail Safe | ||

| Fail Safe란 기기가 고장 났을 때 이로 인한 사고를 막을 수 있도록 안전하게 | |||

| 설계된 것을 말한다. | |||

| 가령 모니터나 TV와 같은 전기제품에 붙어 있는 퓨즈는 고압의 전류나 배선이 | |||

| 합선되었을 때 과대 전류가 흐르지 않도록 끊어진다. | |||

| 3. | 안전 Interlock | ||

| 기기가 안전하게 작동되도록 운전하기 위하여 다수의 기기 중 관련이 있는 | |||

| 기기의 작동을 제어하고 일정조건이만족될때작동되도록구성된다. | |||

| ex) 예를들면, 압축기의윤활유압력이낮아지는경우에는 구동용 모터 전원이 | |||

| 자동적으로 차단되어 윤활유 부족으로 인한 베어링 손상을 방지할 수 있도록 | |||

| 하는 장치가 있다. | |||

| 15-106-1-13 | 공학적 설계에서의 개념설계, 인자설계, 허용차설계 |

| 문) | 공학적 설계에서의 개념설계, 인자설계, 허용차설계 | ||

| 로버스트 설계의 근본적인 원리는 변동을 발생시키는 원인 자체를 직접 제거 | |||

| 하지 않고, 단지 변동의 원인이 끼치는 영향을 극소화시킴으로써 제품의 품질 | |||

| 을 향상시키는 것이다. 이것은 변동을 야기하는 여러 가지 원인들에 의해 제품 | |||

| 의 성능이 변동하지 않도록 제품과 공정에 대한 설계를 최적화함으로써 | |||

| 달성된다. | |||

| 1. | 시스템설계 | ||

| 1) | 기본적인 기능을 갖춘 원형을 설계하기 위해 과학적인 지식과 엔지니어링 | ||

| 지식을 응용하는 과정이다. | |||

| 2) | 즉, 시스템설계에서는 제품에 들어가는 부품에 대한 특성이나 조립과정 또는 | ||

| 생산하는 공정기술을 설계한다. | |||

| 2. | 파라미터설계 | ||

| 1) | 시스템설계가 이루어진 다음에 결정하는 설계이다. 파라미터설계는 시스템설 | ||

| 계에서 파악한 설계변수 중에서 최상의 목푯값을 결정하고자 하는 설계이다. | |||

| 2) | 즉, 파라미터설계는 성능변동을 감소하거나 또는 극소화시키는 세팅을 | ||

| 파악하는 것을 말한다. | |||

| 3) | 일반적으로 변동이 심하면 비용이 증가한다. 따라서 파라미터설계는 변동을 | ||

| 2쪽 | |||

| 번호 | |||

| 줄이는 변수를 찾기 위한 일련의 과정을 말한다. | |||

| 3. | 허용차설계 | ||

| 변수의 허용오차를 결정하는 것이다. | |||

| 즉, 허용오차설계는 제조비용과 수명비용의 합을 극소화시키는 허용오차를 | |||

| 결정하는 방법이다. | |||

| 14-103-3-3 | 신뢰성관리에 대한 다음 각 물음에 답하시오. |

| (1) 신뢰성관리의 정의를 설명하시오. | |

| (2) 고유신뢰성의 개념과 증대방안을 설명하시오. | |

| (3) 사용신뢰성의 개념과 증대방안을 설명하시오. |

| 문) | 신뢰성관리에 대한 다음 각 물음에 답하시오. | ||

| (1) 신뢰성관리의 정의를 설명하시오. | |||

| (2) 고유신뢰성의 개념과 증대방안을 설명하시오. | |||

| (3) 사용신뢰성의 개념과 증대방안을 설명하시오. | |||

| (1) 신뢰성관리의 정의 | |||

| 1. | 품질보증적 동기에서 신뢰성을 정량적으로 측정할 수 있는 척도를 설정해서 | ||

| 이들 수치들을 토대로 신뢰성을 향상시키려고 체계화한 것이 이른바 신뢰성 | |||

| 관리이다. | |||

| 2. | 신뢰성 관리는 품질보증이나 품질 개선에 매우 중요한 도구이다. 신뢰성 | ||

| 관리의 목적은 불량원인을 발견해서 이들을 제거하는 것, 즉 고장의 원인을 | |||

| 찾아내서 가능한 한 그의 영향을 줄이거나 제거시키는 것이다. | |||

| (2) 고유신뢰성의 개념과 증대방안 | |||

| 1. 고유신뢰성 | |||

| 제품 자체가 가지고 있는 고유신뢰성으로, 제품의 수명을 연장하고 고장을 | |||

| 적게 하는 신뢰성 설계나 공정관리나 공정해석에 의하여 기술적 요인을 찾아 | |||

| 내고 이를 시정하는 품질관리활동으로 달성된다. | |||

| 2. 증대방안 | |||

| 1) 설계부문 | |||

| 번호 | |||

| 용장성 설계, 부하의 경감, 안전계수, 환경조건의 추정, 안전장치, 인간공학적 | |||

| 적합성. | |||

| 2) 제조부문 | |||

| 자재, 기계, 제조방법, 작업관리, 품질관리 | |||

| (3) 사용신뢰성의 개념과 증대방안 | |||

| 1. 사용신뢰성 | |||

| 제품이 만들어진 후 설계나 제조과정에서 형성된 제품의 고유신뢰성이 유지 | |||

| 관리되도록 하는 신뢰성을 말한다. | |||

| 2. 증대방안 | |||

| 1) 사용부문 | |||

| 사용방법, 교육훈련, 취급설명 | |||

| 2) 보전부문 | |||

| 보전방법, 예비품관리, 사용법, 안전요원훈련 | |||

| 3) 환경부문 | |||

| 저장, 운반, 포장, 사용 환경 | |||

| 14-103-3-5 | |

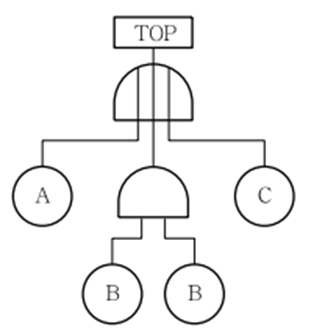

다음은 어느 공정의 부적합수 데이터를 나타낸 것이다. 물음에 답하시오. |

|

| (1) 위와 같은 데이터는 통계적으로 어떠한 분포를 따르는지 설명하시오. | |

| (2) 위 데이터를 활용하여 관리한계선을 산출하시오. | |

| (3) 위 데이터를 활용하여 관리도를 그리고, 해석하시오. |

| 문) | 다음은 어느 공정의 부적합수 데이터를 나타낸 것이다. 물음에 답하시오. | ||

|

|||

| (1) 위와 같은 데이터는 통계적으로 어떠한 분포를 따르는지 설명하시오. | |||

| (2) 위 데이터를 활용하여 관리한계선을 산출하시오. | |||

| (3) 위 데이터를 활용하여 관리도를 그리고, 해석하시오. | |||

| (1) | 이항분포에서np=m이 일정한 값으로 유지되면서 n→∞, p→0의 극한분포를 | ||

| 가정하게 되면 푸아송분포가 된다. 이 분포는 이항분포보다는 정밀도는 떨어 | |||

| 지지만, 사용의 편리성 등이 고려되어 상당히 많이 사용된다. 또한 시료의 | |||

| 크기인 n이 불완전한 경우, 예를 들어 철판의 흠의 수, 공장의 사고건수와 | |||

| 같은 확률값을 구하려고 할 때에는 푸아송분포 외에는 대안이 없다. | |||

|

|||

| 푸아송분포를 근거로하여, 공정에서 n이 일정하지 않은경우 부적합수를 관리 | |||

하는데사용하므로, 관리한계선이 계단식으로 나타난다. |

|||

|

|||

|

|||

| 13-100-1-9 | 신뢰도 설계기법(Reliability) |

| 문) | 신뢰도 설계기법(Reliability) | ||

| 1. | 신뢰도 정의 | ||

| 부품, 장치, 기기 및 시스템이 주어진 사용조건에서 주어진 일정시간 동안 | |||

| 의도한 기능을 수행하는 확률 | |||

| 2. | 신뢰도 구성요소 | ||

| 1) | 시스템이 운영되는 조건과 관련 | ||

| 2) | 수명과 관련 | ||

| 3) | 수치로 나타낸 확률값 | ||

| 4) | 시스템이 의도했던 성능과 조건 | ||

| 3. | 설계기법 | ||

| 1) | 신뢰도의 배분 | ||

| 제품의 신뢰도 목표치를 제품을 구성하는 부품, ex) 유니트별로 배분하는 것 | |||

| 2) | Fool Proof 설계방식(실수방지) | ||

| 사용자가 그릇된 조작을 하더라도 고장인 사고가 없도록 설계되어 있는 것. | |||

| ex) 컴퓨터 오류 시 화면에 에러 메시지 띄움 | |||

| 3) | Fail Safe 설계방식(고장 안전) | ||

| 기기가 고장났을 때 이로 인한 사고를 막을 수 있도록 안전하게 설계된 것 | |||

| 2쪽 | |||

| 번호 | |||

| ex) 전기제품에 붙어 있는 퓨즈로 과전류에 의한 고장 및 화재 발생 | |||

| 4) | Safe Life 설계방식(안전 수명) | ||

| 절대로 고장을 일으켜서는 안 되는 완벽한 안전구조 설계방식. 특히 보전이 | |||

| 어렵고 높은 신뢰도를 유지하지 않으면 안 되는 시스템 | |||

| ex) 원자로, 항공기 엔진 등 고도 안전을 도모 | |||

| 5) | 용장성(Redundancy) 설계방식 | ||

| 많은 부품으로 구성되어 있는 기기의 장치는 부품 하나가 고장나더라도 전체 | |||

| 기능이 정지될 수 있음. | |||

| ex) 이때여분의회로나구성품으로전체기능정지를방지할수있는데, | |||

| 이를용장성이라고함 | |||

| ① 대기용장방식 | |||

| 동종의 기기를 복수로 설치하여 작동 중 1대가 고장 나면 곧 예비 기기가 작동 | |||

| ② 병렬용장방식 | |||

| 여러 대를 동시에 가동시켜서 그중 1대가 고장 나더라도 전체에 지장이 | |||

| 없도록 하는 것 | |||

| 13-100-1-10 | 강건설계(Robust Design) 방법 중 공차설계 |

| 문) | 강건설계(Robust Design) 방법 중 공차설계 | ||

| 다구찌 실험계획(강건설계)에서 다구찌기법은 일본의 다구찌박사가 구현한 | |||

| 제품의 품질개선기법으로 제어 가능한 인자로 제어할 수 없는 노이즈(Noise: | |||

| 환경 잡음인자)에 강건설계(Robust Design)를 하는 것이다. | |||

| 1. 로버스트설계(Robust Design) | |||

| 1) | 연구 및 개발단계에서 생산성을 향상시켜 고품질 제품을 신속하고 저렴하게 | ||

| 생산할 수 있도록 하는 일종의 공학적 방법론이다. | |||

| 2) | 즉, 불합리한 작업조건과 환경조건하에서도 지속적으로 성능특성이 균일한 | ||

| 제품이 생산되도록 공정을 설계하는 것이다. | |||

| 3) | 잡음에 대한영향을 적게받도록 하는제품설계, 즉 Robust Design을 위해서는 | ||

| 라인 외 품질관리가 절대적으로 필요하다. | |||

| 4) | 제품설계(로버스트설계=강건설계)는 시스템설계 → 파라미터설계 → 허용차 | ||

| 설계(=공차설계) 의 순으로 이루어진다. | |||

| (1) 시스템설계 | |||

| 기능설계로서 관련 기술이 중심이 되며, 시스템은 어떤 방식으로 할 것인가 | |||

| 를 연구하는 단계로 1차 설계라고도 한다. | |||

| (2) 파라미터설계 | |||

| 제품설계에 채택되는 파라미터의 최적수준을 결정하는 방법으로, 품질을 | |||

| 2쪽 | |||

| 번호 | |||

| 좋게 하고 Cost는 낮게 하는 방법으로서 2차 설계라고도 한다. | |||

| 파라미터란 제품의 기능 특성치에 영향을 주는 제어 가능한 인자를 말한다. | |||

| (3) 허용차설계(=공차설계) | |||

| 설계변수의 변동의 범위에 대하여 허용범위를 정하는 것이다. | |||

| 2. 다구찌 실험계획(=다구찌 품질) | |||

| 1) | 라인 내(On-line) QC | ||

| 제조단계에서 생산부서가 추진하는 QC활동 | |||

| 2) | 라인 외(Off-line) QC | ||

| 라인 외(Off-line) QC | |||

| 3. 로버스트에 의한 기술개발 | |||

| 1) | 선행성(Technology Readiness) | ||

| (1) 상품기획 이전에 기술개발 | |||

| (2) 경쟁자보다 먼저 기술개발 | |||

| (3) 동시공학 또는 시뮬레이션공학을 가능하게 함 | |||

| 2) | 범용성(Technology Applicability) | ||

| (1) 다양한 신호를 제어하고 고객의 요구사항을 수용할 수 있는 능력 | |||

| (2) 여러 종류의 제품 및 차세대 제품에 적용 | |||

| 3) | 재현성(Technology Reproducibility, Robustness) | ||

| (1) 모든 산포 요인에 둔감한 기술 구현 | |||

| (2) 실험실의 결과를 생산 현장에 적용 | |||

| (3) 제2단계 최적화 | |||

| 4. 허용차 설계 | |||

| 1) | 산포를 한층 더 감소시키기 위하여 파라미터 설계에서 결정된 제어인자의 | ||

| 값을 중심으로, 이의 허용차를 더욱 세밀하게 조정. | |||

| 2) | 즉, 품질과 비용의 적당한 타협을 하거나 Noise에 대한 보상을 함. | ||

| 어느 제어인자의 허용차가 어느 정도 감소되어야 하며, 어느 원자재 및 부품이 | |||

| 어느 정도 품질 향상되어야 하는가를 결정 | |||

| 12-97-4-5 | 어떤 제품을 생산하는 공정이 있다. 이 제품에 대한 치수의 규격은 750±40mm라고 한다. |

| 이 공정은 많은 부적합품이 발생되고 있어 관리도를 통해 공정을 해석하고, 안정된 | |

| 상태로 관리하고자 다음과 같이 측정결과를 얻었다. 각 물음에 답하시오. | |

| 측정결과 k=16, n=5, ∑ -X=12.137.8, ∑R = 628 | |

| n=5일때 A=1.342, A2=0.577, D2=4.918, D4=2.114, d2=2.326 | |

| (1) 표준값이 주어져 있는 관리도와 표준값이 주어져 있지 않는 관리도와의 차이를 설명하고, | |

| 이 경우는 현재 어느 관리도에 해당되는지 제시하시오. | |

| (2) -X - R관리의 관리상한선, 중심선, 관리하한선을 구하시오. | |

| (3) 공정능력지수(Cp(PCI)를 구하여 판정하고, 개선방안을 제시하시오. |

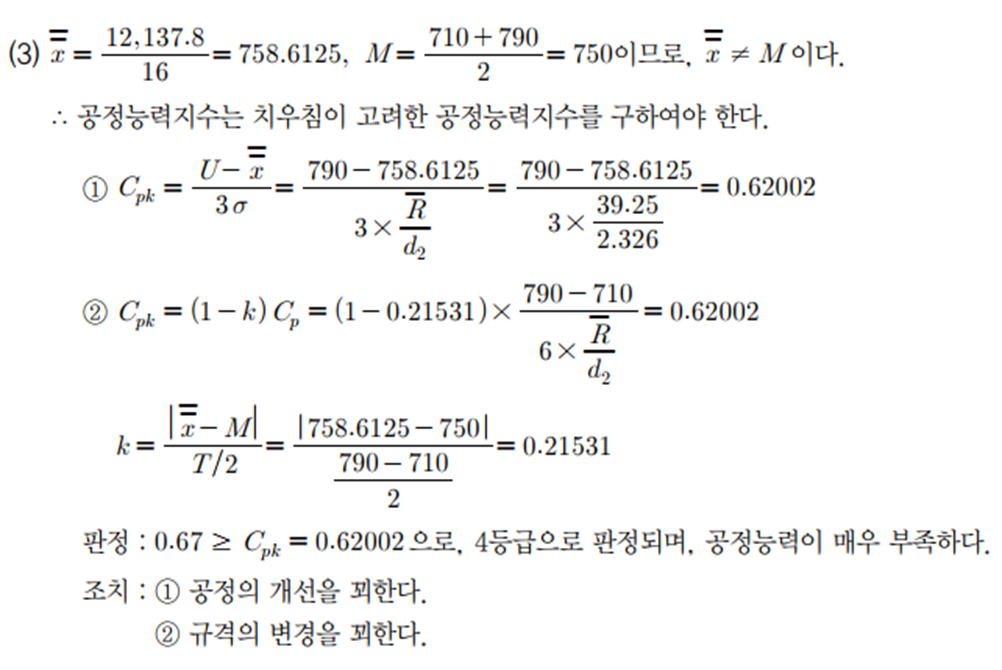

| 문) | 어떤 제품을 생산하는 공정이 있다. 이 제품에 대한 치수의 규격은 750±40mm | ||

| 라고 한다. 이 공정은 많은 부적합품이 발생되고 있어 관리도를 통해 공정을 | |||

| 해석하고, 안정된 상태로 관리하고자 다음과 같이 측정결과를 얻었다. | |||

| 각 물음에 답하시오. | |||

| 측정결과 k=16, n=5, ∑ -X=12.137.8, ∑R = 628 | |||

| n=5일때 A=1.342, A2=0.577, D2=4.918, D4=2.114, d2=2.326 | |||

| (1) 표준값이 주어져 있는 관리도와 표준값이 주어져 있지 않는 관리도와의 | |||

| 차이를 설명하고, 이 경우는 현재 어느 관리도에 해당되는지 제시하시오. | |||

| (2) -X - R관리의 관리상한선, 중심선, 관리하한선을 구하시오. | |||

| (3) 공정능력지수(Cp(PCI)를 구하여 판정하고, 개선방안을 제시하시오. | |||

|

|||

|

|||

|

|||

| ③ 상태파악을 위하여 전수검사를 실시한다. | |||

| ④ 제조를 중지하고, 문제점을 파악한다. | |||

728x90

반응형

'글쓰기' 카테고리의 다른 글

| 공장관리기술사 기출 서브노트 -"10. 작업관리" (4) | 2024.10.03 |

|---|---|

| 공장관리기술사 기출 서브노트 -"20. 계량모델" (4) | 2024.09.21 |

| 용기의 아름다움, 관계의 힘 (0) | 2024.09.09 |

| 공장관리기술사 기출 서브노트 -"19. 설비보전" (5) | 2024.09.09 |

| 직업 심리학 2차 Sub-note 정리[1~30 ] (0) | 2024.09.09 |