728x90

반응형

| Rank : 15 , 점수: 170 , 출제수: 8문제 , 논술 : 6문제 , 약술: 2문제 |

| 1 | 20-121-1-8 | FMS(Flexible Manufacturing System) |

| 문) | FMS(Flexible Manufacturing System) | ||

| 1. | FMS(Flexible Manufacturing System)는 생산성과 유연성을 동시에 만족하기 | ||

| 위한 생산 시스템으로서 가공, 이송, Material 핸들링, 제어 등의 기능을 유기적 | |||

| 으로 결합한 것으로, | |||

| 2. | 생산설비 및 물류설비를 컴퓨터로 총괄적으로 관리하여 다품종 제품 생산에 | ||

| 장점이 있는 생산시스템을 일컫는다. | |||

| 3. | FMS는 크게 Process System(CNC 기계, 로봇 등으로 구성된 작업장), | ||

| Transporting and Handing System(AGV), Storage System(자동저장 및 인출 | |||

| 장치 등), Information System으로 구성된다. | |||

| 4. | FMS는 가공 기준이 전혀 다른 몇 종류의 가공물에서 수십, 수백 종의 유사 | ||

| 형상부품까지 가공할 수 있어야 하며 생산 수량의 변동에 대응이 가능하고 | |||

| 라인의 변경, 구성 공작 기계의 변동 등 설비 자체의 조합 변동, 확장이 가능 | |||

| 해야 하는 특징이 있다. |

| 2 | 19-118-2-4 | 아웃소싱(Outsourcing)의 정의 및 장점에 대하여 설명하시오. |

| 문) | 아웃소싱(Outsourcing)의 정의 및 장점에 대하여 설명하시오. | ||

| 1. | 정의 | ||

| 아웃소싱(Outsourcing)이란 기업의 일부 기능이나 활동을 외부에 위탁하여 | |||

| 수행하는 것을 의미한다. | |||

| 이는 경영활동, 기술, 원자재 등을 내부에서 조달하는 인소싱(Insouring)과 | |||

| 대비되는 개념이다. 당초 아웃소싱이라는 용어는 생산부문에서 시작되었으나, | |||

| 최근의 아웃소싱은 생산, 디자인, IT, 전문서비스 등으로 확대되고 있다. | |||

| 2. | 장점 | ||

| 1) | 기업 자원을 자사 핵심 역량 강화에 집중하고 나머지는 아웃소싱으로 보완할 | ||

| 수 있어 전략적 우위를 신속하게 확보할 수 있다. | |||

| 2) | 또한 변화가 극심한 경영환경하에서 설비, 인력 등 고정비용으로 인한 재무적 | ||

| 위험을 회피할 수 있게 한다. | |||

| 3) | 아웃소싱은 고정비 성격의 설비투자를 변동비 성격으로 바꾸어 준다. | ||

| 3. | 단점 | ||

| 1) | 저원가만을 추구하는 아웃소싱은 기술력 상실로 연결될 위험성을 내포하고 | ||

| 있다. | |||

| 2) | 또한 핵심 부문을 아웃소싱할 경우 기술혁신을 계속 선도하는 것이 어려워질 | ||

| 수 있다. | |||

| 3) | 특정업체와의 정기 거래에 의존할 경우 회사의 운명을다른 업체에 맡기는 위 | ||

| 험성이 있을 수 있다. |

| 3 | 18-115-4-4 | 공정을 결정하거나 설계할 때의 고려요인 중 수직적 통합(Vertical Integration)이 있다. 수직적 통합 |

| 의 정의 및 유리한 시점, 후방통합(Backward Integration)과 전방통합 (Forward Integration)에 대해 | ||

| 설명하시오. |

| 문) | 공정을 결정하거나 설계할 때의 고려요인 중 수직적 통합(Vertical Integration) | ||

| 이 있다. 수직적 통합의 정의 및 유리한 시점, 후방통합(Backward Integration) | |||

| 과 전방통합 (Forward Integration)에 대해 설명하시오. | |||

| 1. | 수직적 통합(Vertical Integration) | ||

| 1) | 공정 설계의 초기에 다루어지는 중요한 문제의 하나는 수직적 통합의 정도를 | ||

| 결정하는 것이다. | |||

| 2) | 수직적 통합이란 자재 공급에서 최종 제품의 인도에 이르는 공급체인의 전 | ||

| 과정 중에서 기업이 소유하여 직접적 으로 수행하는 부분을 말한다. | |||

| 2. | 전방통합과 (Forward Integration) 후방통합(Backward Integration) | ||

| 1) | 전방통합 | ||

| 기업이 유통업 진출, 소매점 개설 등 공급체인의 하류방향으로 영역을 확대하 | |||

| 는 것을 말한다. | |||

| 2) | 후방통합 | ||

| 기업이 원료공급, 부품생산 등 공급체인의 상류방향으로 사업 영역을 확대 | |||

| 하는 것을 의미한다. | |||

| 3. | 수직적 통합의 범위가 결정되면 반사적으로 외주(아웃소싱)의 범위가 결정 | ||

| 되고, 또 기업은 구체적인 공정 설계에 착수할수있다. | |||

| 수직적통합의 결정은 일명 자가생산 대 외주의결정이라 표현되기도한다. |

| 4 | 16-109-3-3 | 공장자동화에 대한 다음 사항을 설명하시오. |

| (1) 공장자동화의 개념(기계화, 자동화 구분 설명) | ||

| (2) 자동화의 유형 | ||

| (3) 자동화(Automation)의 기본원리 | ||

| (4) 자동화 도입 시 고려해야 될 요소 | ||

| (5) 많은 자본비용이 수반되는 데 따른 바람직한 전개 단계 |

| 문) | 공장자동화에 대한 다음 사항을 설명하시오. | ||

| (1) 공장자동화의 개념(기계화, 자동화 구분 설명) | |||

| (2) 자동화의 유형 | |||

| (3) 자동화(Automation)의 기본원리 | |||

| (4) 자동화 도입 시 고려해야 될 요소 | |||

| (5) 많은 자본비용이 수반되는 데 따른 바람직한 전개 단계 | |||

| (1) | 자동화의 개념 | ||

| 1) | 일반적으로 기계화와 자동화는 인간이 수행하는 직무를 기계 또는 전자기기를 | ||

| 사용하여 운영하는 것이다. | |||

| 2) | 기계화와 자동화는 서로 구별 없이 자주 사용된다. 기계화에 비해 자동화는 | ||

| 피드백(Feedback) 기능을 지니고 있다. | |||

| 3) | 피드백기능이란 변동이 발생할 때, 자동적으로 기계가 원래 상태로 환원할 수 | ||

| 있는 능력을 말한다. | |||

| (2) | 공장자동화의 유형 | ||

| 1) | 고정자동화(Fixed Automation) : 소품종 대량생산 시스템, 제품별 배치 | ||

| ①고정된 생산 경로에 있는 단순한 과업들을 하나의 특수기계에 통합시킨 | |||

| 것이다. | |||

| ② 따라서 고정자동화는 공정경로 및 조립순서가 고정되어, 탄력성이 상당히 | |||

| 낮다. | |||

| ③ 고정 자동화는 장치 산업에서 흔히 볼수있는 자동화인데, 막대한 설비에 | |||

| 의해 대량생산이 이루어지는 철강공장이나 정유공장은 전부 고정자동화이다. | |||

| ④ 또 조립 공정도 고정자동화 이다. 고정자동화는 표준화된 제품을 대량으로 | |||

| 생산하는 데 적합하다. 그래서 고정자동화를 설치하기 위해서는 높은 수요가 | |||

| 있어야 한다. | |||

| 2) | 프로그래머블 자동화(Programmable Automation):다품종소량생산, | ||

| 공정별 배치 | |||

| ① 다양한 종류의 제품을 생산할 수 있도록 설비와 기계의 생산순서를 변경할 | |||

| 수 있는 프로그램을 장착한 자동화이다. | |||

| ② 여기에서 프로그래머블(Programmable)이란 말은 프로그램 지시에 의해 | |||

| 다양한 과업을 수행하는 능력을 말하는 것으로 프로그램을 변경하여 공정을 | |||

| 변경할 수 있다. 산업로봇이나 NC 공작기계는 프로그래머블 자동화의 | |||

| 대표적인 예이다. | |||

| 3) | 유연자동화(Flexible Automation):유연자동화, 중품종 중량생산, GT배치, | ||

| 혼합배치 | |||

| ① 제품을 뱃치(Batch)로 생산하지 않고, 여러 조합으로 생산하는 자동화로서, | |||

| 단속공정의 장점인 높은 유연성과 라인공정의 장점인 높은 능률성을 취한다. | |||

| ② 그리고 유연자동화에서는 제품을 변경할 때 소요되는 제품변경시간이 거의 | |||

| 영(0)이 된다. FMS(Flexible Manufacturing System)와 CIM(Computer | |||

| Integrated Manufacturing)은 유연자동화의 대표적인 예이다. | |||

| (3) | 자동화(Automation)의 기본원리 | ||

| 1) | 동력원:자동화 시스템에 요구되는 일을 하는 데 필요한 에너지를 공급한다. | ||

| 2) | 감지요소:시스템의 몇몇 출력 특성을 측정할 수 있게 한다. | ||

| 3) | 결정요소:감지요소에서 보낸 자료를 프로그램에 저장된 표준값과 비교한다. | ||

| 4) | 제어요소:시스템을 알맞은 상태로 작동시켜 프로그램으로 입력된 값과 | ||

| 일치시킨다. | |||

| (4) | 자동화 도입 시 고려해야 될 요소 | ||

| 자동화를 도입하는 기업에서는 자동화의 범위를 우선 결정하여야 한다. | |||

| 공장 전체를 전부 자동화할 수도 있고, 공장 일부를 자동화할 수도 있다. | |||

| 그러므로 경영자는 자동화를 도입하기 전에 다음과 같은 사항들을 먼저 | |||

| 결정하여야 한다. | |||

| 1) | 어떤 자동화를 도입할 것인가? | ||

| 2) | 자동화를 어디까지 추진할 것인가? | ||

| 3) | 자금은 얼마나 들고, 우리의 자금력은 얼마나 되는가? | ||

| (5) | 많은 자본비용이 수반되는 데 따른 바람직한 전개 단계 | ||

| 1) | 자동화에 관한 자료를 충분히 수집한다. | ||

| 2) | 현장의 작업상태 및 공정의 흐름 등을 파악한다. | ||

| 3) | 어떤 방법으로 해결할 것인가를 구체화한다. | ||

| 4) | 기능의 일원화에 따른 개념도를 작성한다. | ||

| 5) | 대상이 되는 과제의 경제성, 채산성, 공정 간의 균형성 등을 검토한다. | ||

| 6) | 설계에 있어 정확한 사양을 명시하고 개발을 구체화한다. | ||

| 7) | 가동상의 문제점 등을 충분히 사전에 검토하여 수정·보완한다. | ||

| 8) | 확정 후에는 구축 계획을 구체화하여 일정에 따라 단계적으로 실시한다. |

| 5 | 15-106-1-9 | DNC(Direct Numerical Control) |

| 문) | DNC(Direct Numerical Control) | ||

| 1) | 수치제어(NC:Numeric Control) 기술을 공작기계에 적용해서 기계가공을 | ||

| 자동으로 행하는 것으로 수치제어가공은 NC공작기계가 중심이 된다. | |||

| 2) | NC공작기계는 다양한 가공작업을 수행할 수 있도록 개발되었기 때문에 다품 | ||

| 종 중량, 소량생산시스템에서 많이 적용되고 있다. | |||

| 3) | 이는 유사부품 내지 유사가공물을 그룹별로 가공할 수 있어 미국의 기계공업 | ||

| 에서는 GT보다 NC화의 방향으로 전개되어 왔다. | |||

| 4) | NC공작기계는 정보처리의 정도에 따라 분류할 수 있다. | ||

| ① 일반 NC공작기계(Conventional NC Machine) | |||

| ② 머시닝센터(Machine Center) | |||

| ③ 컴퓨터 수치제어(CNC:Computer Numerical Control)기계 | |||

| ④ 직접 수치제어(DNC:Direct Numerical Control)기계 | |||

| 5) | DNC기계군은 여러 대의 NC기계를 컴퓨터에 연결하여 외부 기억장치에 저장 | ||

| 된 NC용 가공 지령정보를 필요에 따라 컴퓨터를 통해서 전달받아 공작기계를 | |||

| 움직여서 작업을 수행한다. |

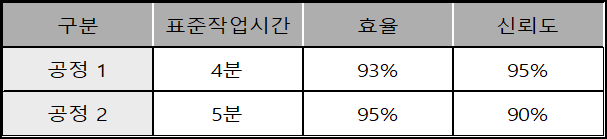

| 6 | 15-106-3-3 | 공정설비계획과 관련한 다음 각 물음에 답하시오.[기계능력] |

| (1) 1일 8시간, 1주 5일간 작업하여 주당 2,000개의 제품을 생산하려 한다. 표를 참고하여 생산목표를 | ||

| 달성하기 위해 필요한 공정 1과 공정 2의 기계대수를 각각 구하시오. | ||

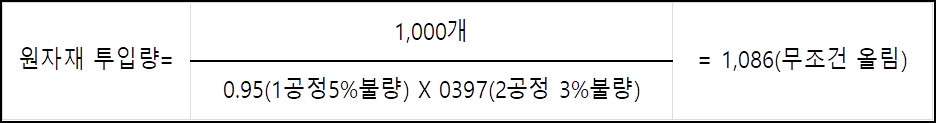

| (2) 제품 A는 공정 1과 공정 2를 거쳐 생산되며, 공정 1의 불량률은 5%, 공정 2의 불량률은 3%이다. | ||

| 1,000개의 양품 생산을 목표로 할 때 공정 1에 대한 원자재 투입량을 구하시오. | ||

|

||

| (3) 제품A에대한공정1의공정비용은개당1,000원, 공정2의공정비용은개당2,000원이다. 공정2를 거친 | ||

| 완성품은 전수검사를 하며 완성품 검사비용은 개당 100원이다. 공정 1과 공정 2 사이의 공정간 | ||

| 검사비용이개당80원인경우, 공정간검사를실시하는것이경제적측면에서유리한지판단하시오 |

| 문) | 공정설비 계획과 관련한 다음 각 물음에 답하시오. | ||

| (1) 1일 8시간, 1주 5일간 작업하여 주당 2,000개의 제품을 생산하려 한다. | |||

| 표를 참고하여 생산목표를 달성하기 위해 필요한 공정 1과 공정 2의 기계 | |||

| 대수를 각각 구하시오. | |||

| (2) 제품 A는 공정 1과 공정 2를 거쳐 생산되며, 공정 1의 불량률은 5%, 공정 | |||

| 2의 불량률은 3%이다. | |||

| 1,000개의 양품 생산을 목표로 할 때 공정 1에 대한 원자재 투입량을 | |||

| 구하시오. | |||

|

|||

| (3) 제품A에 대한 공정1의 공정비용은 개당1,000원, 공정2의 공정비용은 개당 | |||

| 2,000원이다. 공정2를 거친 완성품은 전수검사를 하며 완성품 검사비용은 | |||

| 개당 100원이다. 공정 1과 공정 2 사이의 공정간 검사비용이개당 80원인경우, | |||

| 공정간 검사를 실시하는것이 경제적 측면에서 유리한지 판단하시오 | |||

| (1) | 기계능력=유효가동시간×기계대수 | ||

|

|||

| (2) |  |

||

| -. 공정1을 거칠 때 = 1,086개 --> 1,032개( 불량 5%감안) | |||

| -. 공정2를 거칠 면 = 1,032개 --> 1,000개( 불량 3%감안) | |||

| (3) | 원자재 투입량 → 1공정(0.95) → 2공정(0.97) | ||

| 1,086개(총생산량) → 1,032개(공정1 수량) → 1,000개(공정2 최종수량) | |||

| 1) 전수검사 시:366,000원 [ ① + ② ] | |||

| ① 1,086개 × 100원=108,600원 (전수검사비용) | |||

| ② 86개 생산비용 =(54+32:불량갯수) × (1,000+2,000)=258,000원 | |||

| 2) 공정검사 시:308,080원 | |||

| ① 1,086개 × 80원=86,880원( 공정1 검사비용) | |||

| ② 1,032개 × 100원=103,200원( 공정2 검사비용) | |||

| ③ (공정1불량 :54개×1,000)+(공정2불량: 32개×2,000)=118,000원 | |||

| 따라서 공정검사를 실시하는 것이 전수검사를 실시하는 것보다 경제적으로 | |||

| 유리하다. |

| 7 | 15-106-3-4 | 공급사슬과 관련하여 다음 각 물음에 답하시오. |

| (1) 수직적 통합(Vertical Interation)에 대하여 설명하시오. | ||

| (2) 자가생산 또는 외주생산 결정 시 고려해야 할 사항들에 대하여 설명하시오. |

| 문) | 공급사슬과 관련하여 다음 각 물음에 답하시오. | ||

| (1) 수직적 통합(Vertical Interation)에 대하여 설명하시오. | |||

| (2) 자가생산 또는 외주생산 결정 시 고려해야 할 사항들에 대하여 설명하시오. | |||

| (1) | 수직적 통합(Vertical Interation)에 대하여 설명하시오. | ||

| 1) | 개념 | ||

| ① 수직적 통합이란, 한 기업이 수직적으로 연관된 두 개 이상의 활동분야를 | |||

| 동시에 운영하는 것을 의미한다. | |||

| ② 자동차를 만드는 기업이있다고 할 때그 기업이 단순히 생산이라는 활동 | |||

| 분야를 벗어나서 완성된 자동차를 유통하고 판매하는 활동을 소유한다든지, | |||

| 아니면 부품이나 원재료를 만들고 공급하는 분야를 소유하는 경우를 말한다. | |||

| 앞의 것을 전방통합, 뒤의 것을 후방통합이라고 한다. | |||

| 2) | 전방통합(Foward Integration) | ||

| A사가 제품 또는 서비스를 공급하는 고객기업 사업분야로 사업영역을 확대 | |||

| 하는 것을 말한다. 일반적으로 가치사슬의 후반 단계에 고부가가치가 존재하 | |||

| 는 경우 볼 수 있다. | |||

| 3) | 후방통합(Backword Integration) | ||

| A기업이 원료 반제품 부품 등을 공급하는 사업부문에 참여해 이를 자체적 | |||

| 으로 조달하는 것을 말한다. 일괄 생산을 통해 효율성을 증진하거나 원가를 | |||

| 절감하는 등 규모의 경제가 존재하는 경우, 혹은 원료의 안정적 공급을 확보할 | |||

| 필요성이 있을 때 흔히 후방통합이 이루어진다. | |||

| (2) | 자가생산 또는 외주생산 결정 시 고려해야 할 사항들에 대하여 설명하시오. | ||

| 1) | 자가 생산 대 외주의 결정은 사전에 신중한 분석과 검토를 필요로 한다. | ||

| 이때 고유기술, 수요, 품질, 공급통제력, 생산능력, 경제성 등을 고려하여야 | |||

| 한다. | |||

| 2) | 구체적으로 기업의 핵심기술과 관련된 품목은 자가 생산을 함으로써 노하우를 | ||

| 축적하고 비법의 외부유출을 막을 수 있으며, 수요가 큰 품목은 자가 생산을 | |||

| 고려해 볼 만하다. | |||

| 3) | 또한 품질수준, 공급의 원활화, 경제성 등을 비교하여 유리한 방식을 택해야 | ||

| 하며, 생산능력의 여유가 있을 때는 자가 생산을 확대할 수 있다. |

| 8 | 13-100-4-3 | 생산관리 측면에서 제조리드타임의 기능과 이를 단축하기 위한 공정개선 방법에 대하여 설명하시오. |

| 문) | 생산관리 측면에서 제조 리드타임의 기능과 이를 단축하기 위한 공정개선 | ||

| 방법에 대하여 설명하시오. | |||

| 1. | 개요 | ||

| 1) | 제조리드타임은 로트수량 내에서 제품 한 개를 생산하는 데 필요한 시간으로, | ||

| 작업 전 대기시간, 셋업시간, 가동 시간, 지체 시간, 이동시간을 포함하고 있다. | |||

| 2) | 제조 리드타임의 파악은 생산 일정을 수립하여 납품일자를 맞추게 되며, | ||

| 제조자원을 효율적으로 배정하는 것을 목적으로 한다. | |||

| 3) | 지금보다 제조리드타임을 단축시키기 위해서는 생산방식의 수준을 향상시켜 | ||

| 야 하는데, 이에 대한 공정개선 방법이 ECRS 원칙이다. | |||

| 4) | ECRS의 원칙은 현상에 낭비가 많다는 것을 전제로 하고 있다. 그러나 관점을 | ||

| 바꾸어 보면 현상에는 무언가 부족한 경우도 있을 수 있다. 이러한 경우에는 | |||

| ‘현상에 추가해야 할 것은 없는가?(add)’라는 항목을 추가해야 한다. 이와 같이 | |||

| 자기 나름대로의 원리·원칙을 만들어 낼 수 있을 때까지 현재의 원리·원칙 | |||

| 활용이 요구된다. | |||

| 2. | 방법 | ||

| 1) | 배제(Eliminate) | ||

| 불필요한 공정이나 작업을 배제하거나 생략할 수 있다면 최고의 개선을 하는 | |||

| 것이므로, 따라서 이 원칙은 모든 개선에 있어서 가장 먼저 생각하고 적용할 | |||

| 것이 요구되는 원칙. | |||

| 2) | 결합(Combine) | ||

| 공정이나 치공구, 부품, 재료, 금형 등의 결합으로 좀 더 간단하고 단순화된 | |||

| 형태로 접근할 수 있다면 결합에 따른 새로운 생략도 가능할 것이다. | |||

| 3) | 교환(Re-arrange) | ||

| 공정이나 작업의 순서를 변경하거나 재배열하여 개선할 수도 있으며, 이 | |||

| 과정에서 새로운 생략이나 결합의 가능성이 생기게 된다. | |||

| 4) | 단순화(Simplify) | ||

| 공정이나 작업, 수단, 방법 등을 간단하고 용이하게 하거나 이동거리를 짧게, | |||

| 중량을 가볍게 하는 등의 단순화 작업을 의미한다. |

728x90

반응형

'글쓰기' 카테고리의 다른 글

| 직업 정보론 2차 Sub-note 정리[1~58 ] (0) | 2024.11.04 |

|---|---|

| 직업 심리학 2차 Sub-note 정리[101~117, 끝 ] (1) | 2024.11.04 |

| 공장관리기술사 기출 서브노트 -"12. 생산능력계획" (6) | 2024.10.27 |

| 공장관리기술사 기출 서브노트 -"6. 제품개발/설계" (3) | 2024.10.27 |

| 공장관리기술사 기출 서브노트 -"7. 생산시스템" (3) | 2024.10.27 |