728x90

반응형

| Rank : 10 , 점수: 265 , 출제수: 16문제 , 논술 : 7문제 , 약술: 9문제 |

| 1 | 20-121-1-12 | Drum-Buffer-Rope Mechanism |

| 문) | Drum-Buffer-Rope Mechanism | ||

| 1. | 드럼은 공장 전체의 생산속도를 정하는 상세한 기준생산계획(master produc | ||

| tion schedule: MPS)이다. 드럼은 고객과 시스템 제약을 조화시켜야 한다. | |||

| 시스템 제약이 능력제약이라면, 기준생산계획은 능력제약자원(capacity | |||

| constraint resource: CCR)의 가공처리 능력과 그에 대한 요구량(즉, 부하)을 | |||

| 기초로 작성된다. 그러면 드럼은 전체 공장의 생산속도와 생산순서를 결정 | |||

| 한다. 능력 제약자원은 그 자원의 가용한 능력이 시장에서 요구하는 제품수량, | |||

| 제품믹스 또는 수요변동을 만족시키는 조직의 능력을 제한하는 자원으로 | |||

| 정의된다. | |||

| 2. | 버퍼는 시스템의 쓰루풋을 보호하기 위해서, 생산프로세스 중 중요한 몇 개의 | ||

| 장소에서 (최소 재고 유지비용으로) 사용되는 시간 버퍼(time buffer)나 비축 | |||

| 버퍼(stock buffer)를 말한다. 버퍼의 성격, 위치, 크기는 제품흐름도와 실제 | |||

| 고객요구의 세부적인 특성에 따라 다르다. 그 핵심은 최소의 버퍼로 최대로 | |||

| 보호할 수 있도록 설계하는 것이다. 버퍼에 대한 분석은 버퍼를 줄이고 | |||

| 시스템의 성과를 향상시킬 수 있는 방침의 변경과 공정 개선을 보장하는 데에 | |||

| 사용된다. | |||

| 3. | 로프는 마지막 DBR시스템의 고리이다. 로프의 목적은 기준생산계획을 지키는 | ||

| 데에 필요한 조직의 활동에 대한 의사소통을 조직 내부에서 효과적으로 하기 | |||

| 위한 것이다. 과정의 모든 측면이 드럼이 요구하는 바에 따라 동기화되어야만 | |||

| 계획된 제품흐름이 실행될 것이다. |

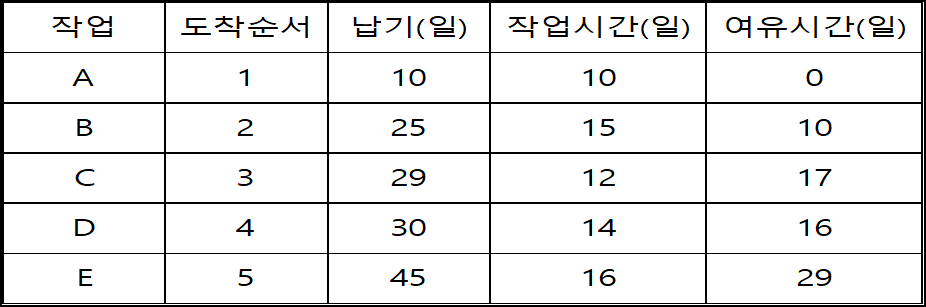

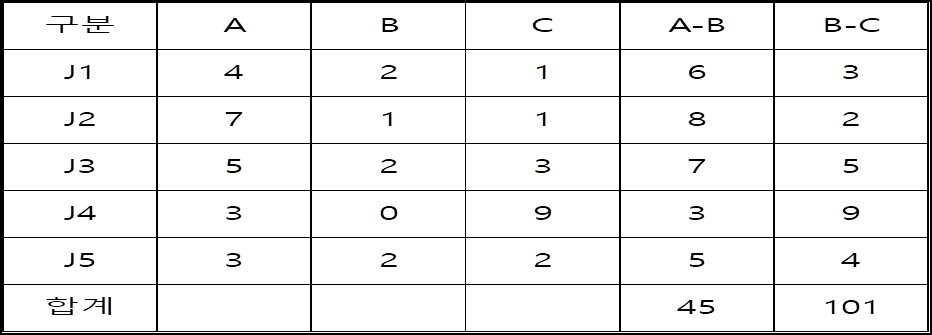

| 20-121-3-6 | 다음 표와 같이 작업 5가지 주문이 순서대로 접수되었다. 선착순, 최소 작업시간, 최소납기, |

| 최소 여유시간 등 4가지 우선순위규칙을 활용하여 작업 순서를 정할 때 다음 물음에 닶하시오. | |

|

|

| 1) 선착순 규칙의 평균 진행시간과 평균 납기 지연일수를 구하시오. | |

| 2) 최소 작업시간 규칙의 평균 진행시간과 평균 납기 지연일수를 구하시오. | |

| 3) 최소 납기 규칙의 평균 진행시간과 평균 납기 지연일수를 구하시오. | |

| 4) 최소 여유시간 규칙의 평균 진행시간과 평균 납기 지연일수를 구하시오. | |

| 5) 평균 진행시간 최소 및 평균 납기 지연 최소의 규칙을 판정하시오. |

| 문) | 다음 표와 같이 작업 5가지 주문이 순서대로 접수되었다. 선착순, 최소 작업 | ||

| 시간, 최소납기, 최소 여유시간 등 4가지 우선순위규칙을 활용하여 작업 순서 | |||

|

|||

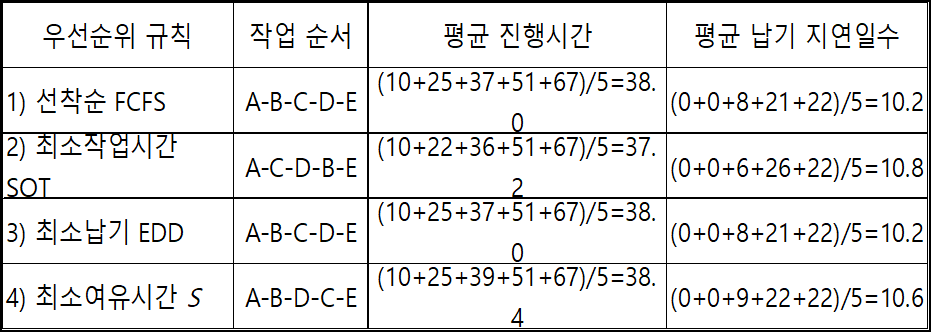

| 1) 선착순 규칙의 평균 진행시간과 평균 납기 지연일수를 구하시오. | |||

| 2) 최소 작업시간 규칙의 평균 진행시간과 평균 납기 지연일수를 구하시오. | |||

| 3) 최소 납기 규칙의 평균 진행시간과 평균 납기 지연일수를 구하시오. | |||

| 4) 최소 여유시간 규칙의 평균 진행시간과 평균 납기 지연일수를 구하시오. | |||

| 5) 평균 진행시간 최소 및 평균 납기 지연 최소의 규칙을 판정하시오. | |||

| 풀이) |  |

||

| 5) 평균 진행시간이 최소인 우선순위 규칙은 최소작업시간 규칙이며, 평균납기 | |||

| 지연 최소 규칙은 최소납기 규칙과 작업순서가 같은 선착순 규칙이 됨. | |||

| 3 | 18-115-1-3 | Critical Chain Method |

| 문) | Critical Chain Method | ||

| 애로사슬 프로젝트 관리는 Goldratt의 제약이론에 근거한 새로운 일정관리 | |||

| PERT/CPM이 방법이다. 자원의 능력을 감안하지 못하고, 작업의 순서 | |||

| (주공정)에만 의존 하여 스케줄링하는 단점을 개선한 프로 젝트관리 기법이다. | |||

| Goldratt은 요소작업별 일정을 정하지 않고, 대신 버퍼(Buffer, 완충)의 개념을 | |||

| 도입하여 프로젝트의 납기를 준수하는 일정관리 방법을 제시하였다. | |||

| 이것은 각 요소작업의 여유시간을 작업시간에서 제외하여 한 곳에 모으고, | |||

| 사용할 자원을 미리 대비시키는 것으로 요약된다. |

| 4 | 18-115-1-6 | Throughput 회계 |

| 문) | Throughput 회계 | ||

| Throughput 회계는 판매가에서 원자재 비용을 빼고, 변동비(만약 이 제품을 | |||

| 생산하지 않았다면 들지 않았을 비용)도 뺀 후, 이를 시간당 생산량으로 | |||

| 곱하면 된다. |

| 5 | 17-112-4-2 | 공정관리에서 통제기능에 관하여 4가지만 설명하시오. |

| 문) | 공정관리에서 통제기능에 관하여 4가지만 설명하시오. | ||

| 1. 품질관리 및 검사기능 | |||

| 생산관리의 기능 중에서 가장 중요한 목표는 원가절감과 품질향상에 있다고 | |||

| 할 수 있다. 따라서 좋은 제품을 낮은 가격으로 적기에 생산 공급하기 위한 | |||

| 품질관리(Quality Control)와 검사기능(Inspection Function)은 전사적인 | |||

| (Company Wide) 노력으로 전개되어야 한다. | |||

| 2. 원가관리기능 | |||

| 기업의 목표를 이윤추구라고 한다면 생산과정에서 원가절감은 가장 중요한 | |||

| 목표가 될 수 있다. 그러므로 원가절감은 전략적 차원에서 이루어져야 하며, | |||

| 그것은 또한 가치공학(VE)에 기초한 가치 분석(VA)적 차원에서도 다루어져야 | |||

| 한다. | |||

| 3. 납기관리 | |||

| 고객의 신뢰성 확보를 위해 고객과 계약한 납기, 즉 납품 기일을 지키기 | |||

| 위하여 생산을 계획하고 통제하여야 한다. | |||

| 4. 재고관리의 기능 | |||

| 재고량은 그것이 최적수준으로 유지될 수 있도록 하여야 하는데, 이는 재고 | |||

| 부족에 의한 조업의 중단이나 재고과잉에 의한 자본과 비용의 낭비를 최소화 | |||

| 하기 위해서이다. | |||

| 5. 생산계획·집행 및 통제기능 | |||

| 생산활동이 보다 효율적으로 이루어지기 위해서는 생산활동에 필요한 모든 | |||

| 번호 | |||

| 정보가 효과적으로 사용될 수 있어야 한다. | |||

| 6. 설비보전관리 | |||

| 공장에서 제조활동을 계속적으로 하기 위해서는 그 부대시설의 보수 유지를 | |||

| 잘하여야 하는데, 이를 위하여 사전에 보수 유지에 대한 계획과 방침을 | |||

| 세우고 그에 의하여 실행되도록 하여야 한다. | |||

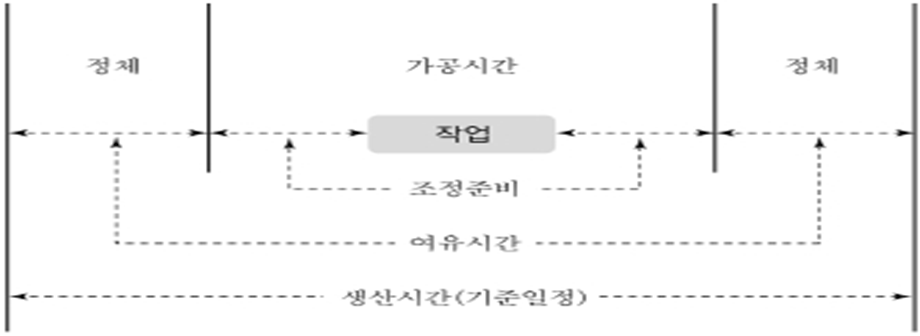

| 6. 16-109-1-12 | 생산기간의 정의, 구성 및 단축 필요성에 대하여 각각 설명하시오. |

| 문) | 생산기간의 정의, 구성 및 단축 필요성에 대하여 각각 설명하시오. | ||

| 기준일정의 결정이란 각 작업을 개시해서 완료할 때까지 소요되는 표준적인 | |||

| 일정, 즉 작업의 생산기간에 대한 기준을 결정하는 것으로 일정계획의 기초가 | |||

| 된다. 기준일정에는 정체로 인한 정체시간이 포함 되는데, 기준일정을 정할 | |||

| 경우에 정체기간을 가급적 단축시켜야 한다. | |||

|

|||

| <기준 일정의 구성> | |||

| 기준일정은 구성에서 보면 알 수 있듯이 순수하게 작업이 이루어지는 시간 | |||

| 보다는 정체나 준비 작업에 더많은 시간이 소요되고 있어, 주문의 납기내생산, | |||

| 설비 및 작업자의 효율성 향상, 공정 재고나 잔업의 축소, 완제품의 | |||

| 품절방지 등을 위해서 시간 단축은 반드시 필요하다. |

| 7 | 15-106-1-5 | APS(Advanced Planning and Scheduling) 시스템-TOC |

| 문) | APS(Advanced Planning and Scheduling) 시스템-TOC | ||

| <풀이> | |||

| 1. | 생산계획과 생산 스케줄링은 제조업체에 있어 생산 현장뿐 아니라 원자재 | ||

| 구매 및 완제품 공급에 영향을 미치는 중요한 의사결정 사항이다. | |||

| 2. | APS(Advanced Planning and Scheduling)는 이렇게 생산계획 업무를 세울 | ||

| 때 체계적이고 효율적으로 생산성과 재고 및 생산비용을 관리할 수 있도록 | |||

| 자동화된 의사결정 툴이다 | |||

| 3. | 요즘과 같이 제품수명 주기가 점차 단축되고, 고객 요구사항의 변화가 심한 | ||

| 동태적 경영환경 속에서는 다양한 상황변동의 내용을 신속하게 계획에 | |||

| 반영하고 효과적으로 대응할 수 있어야 하므로, 이러한 시대적 요구사항에 | |||

| 부응하기 위해 APS 시스템이 필요하게 되었고, APS 시스템이 지원하는 전형 | |||

| 적인 기능들로는 생산계획, 수요계획, 공급계획, 수·배송계획, 작업 스케줄링 | |||

| 이 있다. | |||

| 4. | APS는 생산용량과 병목공정의 관리에 주로 초점을 맞추고 있으며, 자동화된 | ||

| 온라인 생산계획 프로세스를 지원한다. | |||

| 8 | 15-106-1-6 | CCM(Critical Chain Method)-TOC |

| 문) | CCM(Critical Chain Method)-TOC | ||

| <풀이> | |||

| 1. | 개념 | ||

| 계획 수립 시 과다하게 설정될 수 있는 여유시간을 줄여 통합된 버퍼로 책정 | |||

| 하고 버퍼의 소진율을 모니터링 함으로써 전체 프로젝트 일정을 관리하는 | |||

| 방법이다. | |||

| 프로젝트 수행 시 납기가 지연되는 이유는 다음과 같이 3가지가 있다. | |||

| 1) 파키슨법칙:모든 작업은 주어진 시간을 모두사용, 빨리 끝낼수 있어도 주어진 | |||

| 시간을 다 이용하려한다. | |||

| 2) 자기방어:작업을 일찍 완료하면 다른 작업을 시키기 때문에 작업 완료를 | |||

| 숨기려고 한다. | |||

| 3) 학생증후군:시험이 코앞에 다가와야 공부를 시작한다.(즉, 닥치기 전까지는 | |||

| 일을 시작하지 않음) 프로젝트 수행 납기 시 납기 지연문제 해결을 위한 CCM | |||

| 은 Late Start를 착수 일자로 사용하는 것이다 | |||

| ※ 프로젝트관리에서 CCM(Critical Chain Method)과 CPM(Critical Path | |||

| Method) 비교 | |||

| ① CPM:ES(Early Start), 진척률, 각 활동에 여유시간 반영, 활동 사이의 연관 | |||

| 관계, 의존성을 고려 일정계획을 수립하고 Resource Levelling으로 해소한다. | |||

| ② CCM:LS(Last Start), 전체 버퍼의 소진율, 버퍼로 통합하여 관리하고, 자원 | |||

| 제약 자체를 계획에 반영한다. | |||

| ③ CPM의 단점:활동 사이 의존관계와 수행기간으로 결정, 한 자원에 2개 | |||

| 이상의 활동이 주어지면 자원의 충돌이 발생한다. | |||

| ④ CCM의 의의:자원제약적 의존관계까지 고려하여, PERT/CPM보다 일정을 | |||

| 단축 및 지연 예방을 할 수 있다. | |||

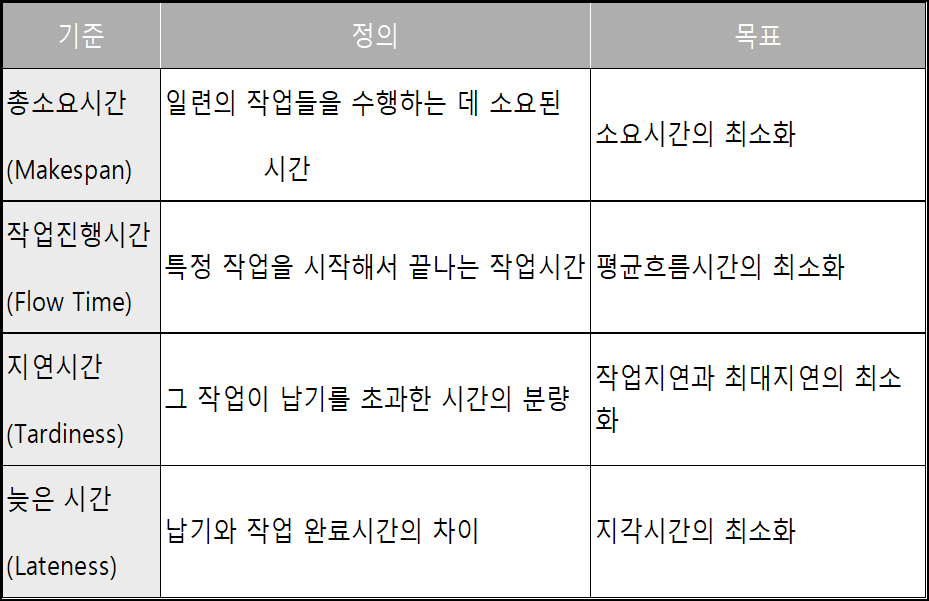

| 9 | 15-106-2-6 | 개별생산 공장에서 작업순서 결정과 관련한 다음 각 물음에 답하시오. |

| (1) 작업순서 결정의 평가기준에 대하여 설명하시오. | ||

| (2) 작업순서 결정규칙의 종류 및 그 특성에 대하여 설명하시오. |

| 문) | 개별생산 공장에서 작업순서 결정과 관련한 다음 각 물음에 답하시오. | ||

| (1) 작업순서 결정의 평가기준에 대하여 설명하시오. | |||

| (2) 작업순서 결정규칙의 종류 및 그 특성에 대하여 설명하시오. | |||

| (1) | 작업순서 결정의 평가기준 | ||

| ① 납기이행 | |||

| ② 작업진행시간(Flow Time)의 최소화 | |||

| ③ 재공작업 내지 공정품의 최소화 | |||

| ④ 기계 및 작업 유휴시간의 최소화 | |||

| ⑤ 일정의 평가기준(개별생산 작업장의 일정문제 평가) | |||

|

|||

| (2) | 작업순서 결정 규칙의 종류 및 특성 설명 | ||

| 1. 작업순서 결정규칙 | |||

| (1) 선착순:일감의 도착 순서에 따라 처리하는 것으로 공정성에 입각한 규칙이다. | |||

| (2) 최소작업시간 우선:작업시간이 짧은 것부터 처리한다. | |||

| (3) 최대작업시간 우선:작업시간이 긴 것을 먼저 처리한다. | |||

| (4) 최소 납기 우선:납기가 이른 것부터 처리한다. | |||

| (5) 최소여유시간 우선:여유시간이 없는 것부터 처리한다. | |||

| (6) 잔여작업의 최소여유시간 우선:(잔여납기일수-잔여작업일수)/잔여작업의 수 | |||

| = 여유시간/잔여작업의수 | |||

| (7) 긴급률(CR):잔여납기일수/잔여작업일수=(납기일-오늘날짜)/잔여작업일수 | |||

| (8) 랜덤 우선:무작위로 작업순서를 정한다. | |||

| 2. 우선순위의 평가결과 | |||

| (1) 최소작업시간 우선 규칙이 능률과 진행률(Flow Rate)면에서 우수하다. | |||

| (2) S/O잔여작업의 최소여유시간 규칙은 납기 이행률에서 우수하다. | |||

| (3) 선착우선규칙이 낮게 평가된다. | |||

| 3. 개별생산 작업자의 일정문제 평가 | |||

| (1) 동태적인 우선순위 규칙으로 긴급률 규칙이 있는데, 이 규칙은 S/O(잔여작업 | |||

| 의 최소여유시간) 규칙과 유사하다. 긴급률 지수는 정확한 숫자의 의미를 지닌다는 | |||

| 점에서 구분된다. | |||

| (2) 긴급률 규칙은 MRP시스템과 관련해서 작업순서 내지 작업배정 규칙으로 널리 | |||

| 사용된다. | |||

| 긴급률과 S/O 규칙이 개별생산에서 널리 적용되고 있음은 주문생산에서는 능률 | |||

| 이나 진행률에 앞서 납기이행이 중요하다. | |||

| 10 | 14-103-1-11 | Johnson’s Rule(존슨법)의 개념과 적용방법을 설명하시오. |

| 문) | Johnson’s Rule(존슨법)의 개념과 적용방법을 설명하시오. | ||

| 1. 존슨법의 개념 | |||

| 1954년 존슨(S. M. Johnson)은 주문된 작업이 여러 개 있고, 작업은 일정기간 | |||

| 동안의 주문을 한 데 모아서 처리하는 정태적인 방법을 취하며, 작업이 두 | |||

| 곳의 작업장 또는 기계에 일정한 순서로 흘러갈 때 작업의 우선순위를 결정 | |||

| 하는 존슨의 규칙(Johnson’s Rule) 알고리즘을 개발하였다. | |||

| 각 작업이 동일한 순서로 두 개의 작업장(또는 설비)을 거치는 경우에는 이 | |||

| 규칙을 이용하여 최종 작업이 두 번째 작업장(또는 설비)에서 완료되는 시간, | |||

| 즉 모든 작업이 끝나는 시간이 최소가 되도록 작업순서를 결정할 수 있다. | |||

| 이 규칙은 최종작업의 완료시간뿐만 아니라 두 작업장(또는 설비)의 총 유휴 | |||

| 시간도 최소화시키는 순서계획 수립을 가능하게 한다. | |||

| 2. 적용방법 | |||

| 1) 각 작업의 기계별 작업 시간치를 표에 기입한다. | |||

| 2) 표에서 최소 작업 시간치를 갖는 일감을 찾는다.(단, 수치가 같을 때는 임의로 | |||

| 선택한다) | |||

| 3) 최소 작업 시간치가 기계 1의 작업시간일 때는 첫 번째에 두고 기계 2의 것일 | |||

| 때는 마지막에 둔다. | |||

| 4) (3)에서 선택된 일감의 작업 시간치를 표에서 지운다. | |||

| 5) 순서의 모든 위치가 결정될 때까지 (2), (3), (4)를 반복한다. | |||

| 11 | 14-103-2-6 | OPT(Optimized Production Technology)에 대한 다음 각 물음에 답하시오. |

| (1) OPT의 개념과 4가지 기본모듈을 설명하시오. | ||

| (2) OPT의 원칙과 전개과정을 설명하시오. |

| 문) | OPT(Optimized Production Technology)에 대한 다음 각 물음에 답하시오. | ||

| (1) OPT의 개념과 4가지 기본모듈을 설명하시오. | |||

| (2) OPT의 원칙과 전개과정을 설명하시오. | |||

| (1) OPT는 애로공정을 규명하여 생산의 흐름을 동시화하는 데 주안점을 둔 일정계획 | |||

| 시스템이다. 이 시스템은 수리계획법과 시뮬레이션을 사용하여 제조시스템의 | |||

| 제약조건을 고려한 적절한 일정계획을 신속하게 도출할 수 있다. | |||

| 이 기법은 일명 동기화 제조법이라고도 하는데, 이 기법의 기초가 되는 일정 | |||

| 계획이론은 제약이론이다. | |||

| [기본모듈 4가지] | |||

| ① 기본정보(Buildnet):작업장 기능, 라우팅, BOM, 재고 및 판매 예측에 대한 | |||

| 데이터를 사용하여 제조 설비 모델을 생성한다. | |||

| ② 서브(Serve):시스템의 병목 현상을 확인하기 위해 반복적인 프로세스를 거쳐 | |||

| 실행된다. | |||

| ③ 분할(Split):작업 현장의 네트워크 모델은 중요한 자원과 중요하지 않은 자원의 | |||

| 두 부분으로 나눌 수 있다. 병목 작업 및 기타 모든 작업은 고객 주문까지 | |||

| 제조 프로세스 순서대로 진행되며 네트워크의 중요한 리소스 부분에 포함 | |||

| 된다. 네트워크의 나머지 부분에는 중요하지 않은 리소스가 포함된다. | |||

| ④ 브레인(Brain):네트워크의 핵심 리소스 부분에서의 작업은 OPT의 Brain이라는 | |||

| 번호 | |||

| 모듈을 사용하여 예약된다. 생산 및 운송 로트 크기 및 병목 작업을 위한 각 | |||

| 제품의 생산시기를 결정하며 그 출력은 전체 생산 계획을 생산하는 서브 모듈 | |||

| 에 공급된다. | |||

| (2) ① 공정의 능력보다는 흐름을 균형시킨다. | |||

| 라인밸런싱에서처럼 공정의 능력을 균형시키는 것보다 작업이나 물품의 | |||

| 흐름을 동시화하는 것이 더욱 중요하다. | |||

| ② 비애로공정의 이용률은 시스템 내의 다른 제약조건에 의해 결정된다. | |||

| 비애로공정에서 가공되는 물품이 애로공정에서 가공되는 물품과 함께 조립된 | |||

| 다면 결국 애로공정의 영향을 받게 된다. | |||

| ③ 자원의 이용률과 활성화는 같은 의미가 아니다. | |||

| 자원의 이용률은 필요한 것을 만드는 것이고, 활성화는 생산자원이 바쁘게 | |||

| 돌아가도록 부품을 만드는 것이다. | |||

| ④ 애로공정의 한 시간 손실은 전체시스템의 한 시간 손실이 된다. | |||

| 애로공정은 능력이 모자라므로 지체하는 만큼 제품생산이나 판매에 지장을 | |||

| 준다. | |||

| ⑤ 비애로공정의 시간단축은 무의미하다. | |||

| 비애로공정은 여분의 능력이 존재하므로 시간단축은 의미가 없다. 오히려 | |||

| 시간단축을 위해 투입된 생산자원의 소비로 애로공정의 능력증대 기회손실을 | |||

| 야기할 수 있다. | |||

| ⑥ 애로공정이 시스템의 산출량과 재고를 결정한다. | |||

| 재고(특히, 재공품)는 애로공정을 돌아가게 하는 하나의 필요한 기능이다. | |||

| ⑦ 이동뱃치와 생산뱃치의 크기가 동일해야 하는 것은 아니다. | |||

| 이동뱃치란 이동 중의 물품수량으로, 가급적 한 단위로 이동하는 것이 | |||

| 유리하다. | |||

| ⑧ 생산뱃치의 크기는 고정되지 않고 변화가 가능해야 한다. | |||

| 생산뱃치나 로트 크기는 수요량과 추가적인 준비시간에 따라 다를 수 있다. | |||

| 애로공정의 생산로트는 준비시간을 줄이기 위해 가급적 커야 하지만 비애로 | |||

| 공정은 반대이다. | |||

| ⑨ 시스템상의 모든 제약을 고려해서 생산일정을 수립(우선순위 결정)한다. | |||

| 조달기간은 로트의 크기, 이동뱃치, 우선순위 등의 요인들의 함수로 볼 수 | |||

| 있다. 조달기간은 일정에 의해서 달라질 수 있다. | |||

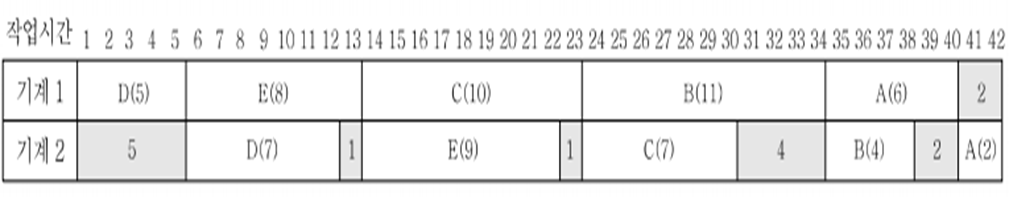

| 12 | 13-100-3-5 | A, B, C 3대의 기계를 거쳐야 하는 5개 작업(J1~J5)의 기계별 가공시간이 다음 표와 같을 때 |

| Petrov 방법을 사용하여, 총 처리시간을 최소화(SPT법)하는 가공순서와 이때의 총 처리시간을 | ||

| 구하시오. | ||

|

| 문) | A, B, C 3대의 기계를 거쳐야 하는 5개 작업(J1~J5)의 기계별 가공시간이 다음 | ||

| 표와 같을 때 Petrov 방법을 사용하여, 총 처리시간을 최소화(SPT법)하는 | |||

| 가공순서와 이때의 총 처리시간을 구하시오. | |||

|

|||

| 여러 개의 작업이 여러 개의 작업장을 통하여 이루어지는 경우에는 존슨규칙 | |||

| 을합성 하는방법을Petrov 방법이라 한다. | |||

| 작업장 수가 짝수이면 가상 작업장 1에는 가상 작업장 1에는 1, 2의 처리시간 | |||

| 을 합하고, 가상 작업장 2에는 작업장 3, 4의 처리시간을 합한 후 존슨규칙을 | |||

| 적용한다. | |||

| 작업장 수가 홀수이면 작업장 1, 2를 가상작업장 1로, 작업장 2, 3을 가상작업장 | |||

| 2로 처리하여 존슨규칙을 적용한다. | |||

|

|||

| 번호 | |||

| 1. 가공순서:J4 → J3 → J5 → J1 → J2 | |||

| 2. 가공순서에 따라 해당 작업물을 A, B, C 순서로 기계 가공이 이루어질 수 있도록 | |||

| 작업을 배정하게 되면 총처리시간은 24시간이 필요하다. | |||

| 13 | 13-100-3-6 | TOC(Theory of Constraints)의 개념과 생성배경, 핵심요소에 대하여 설명하시오. |

| 문) | TOC(Theory of Constraints)의 개념과 생성배경, 핵심요소에 대하여 설명하시오. | ||

| 대부분의 생산시스템에서는 각 구성부분(공정)의 생산능력이 균형화되어 있지 않다. | |||

| 즉, 생산자원(생산공정)은 애로공정과 비애로공정으로 구분할 수 있다. 그런데 | |||

| 애로공정은 생산능력이 상대적으로 부족하여 시스템의 생산을 제약하는 공정으로, | |||

| 전체시스템의 생산량을 결정하는 요소가 된다. 그러므로 애로공정은 언제나 | |||

| 인원과 자재가 충분히 배정되고 비생산적 활동(가동준비, 대기)이 최소화 되며, | |||

| 우선적인 자동화나 개선의 대상이 되어야 한다. 따라서 애로공정의 생산일정을 | |||

| 먼저 결정하고 애로공정의 가동률이 최대화되도록 일정을 조정하여 애로공정을 | |||

| 최대한 지원할 수 있는 방향으로 모든 생산활동을 애로공정의 필요에 맞추어 | |||

| 동시화하게 된다. | |||

| Goldratt박사는 기업의 이익창출에 대한 해결책으로 생산 스케줄링의 최적화 | |||

| 를 도입하였으나, 생산성 향상만으로는 기업의 목적을 달성하기 어렵다는 | |||

| 것을 깨닫고 여기에 Thinking Process와 Throughput Accounting이라는 개념. | |||

| 을 덧붙여 자신의 이론을 구체화하였다 | |||

|

| 14 | 12-97-1-7 | 생산의 진도관리에 있어서 진도 차이의 발생원인을 계획단계와 실시단계로 구분하여설명 |

| 하시오. |

| 문) | 생산의 진도관리에 있어서 진도 차이의 발생원인을 계획단계와 실시단계로 | ||

| 구분하여 설명 하시오. | |||

| 절차계획과 일정계획이 적절히 수립되고, 작업배정이 제대로 행해져 작업을 | |||

| 계획대로 실행했다면, 모든 작업이 예정대로 진행되므로 진도관리는 필요가 | |||

| 없다. 그렇지만 실제로는 계획대로 작업이 진행 되는 경우가 많지 않다. | |||

| 진도관리가 제대로 안 되는 이유는 다음과 같다. | |||

| (1) 개별생산으로 다양한 작업이 여러 작업장에서 행해지기 때문에 현상파악이 | |||

| 제대로 안 됨 | |||

| (2) 절차계획이나 일정계획의 불완전 | |||

| (3) 작업배정의 오류 | |||

| (4) 예외사항의 발생(작업자의 결근율이 예상외로 높다든가 기계의 고장이나 | |||

| 불량률이 높은 경우) | |||

| (5) 돌발작업이나 특급 오더 등이 발생한 경우 이러한 여러 요인들은 그 어느 | |||

| 것이든 원활한 생산진행을 방해한다. | |||

| 납기의 확보와 생산자원의 효율적인 이용을 위해서 진도관리가 필요하다. | |||

| 진도를 관리하려면 먼저 작업의 준비 및 배정에서부터 완료에 이르기까지 | |||

| 작업의 흐름을 파악해야 한다. 즉, 작업의 진행 상황을 조사하여 계획과의 | |||

| 차이가 있는가를 판정할 필요가 있다. 진도조사와 이에 의해서 마련되는 지연 | |||

| 대책은 진도관리의 핵심 업무이다. | |||

| 15 | 12-97-1-12 | A~E 5개의 작업은 모두 기계 1과 기계 2를 순차적으로 거쳐 작업을 하게 된다. 작업순서 |

| 계획의 수립에 있어 존슨의 법칙을 적용하여 가공순서를 결정하고, 최적화된 전체 작업 | ||

| 완료시간을 구하시오. | ||

|

| 문) | A~E 5개의 작업은 모두 기계 1과 기계 2를 순차적으로 거쳐 작업을 하게 된다. | ||

| 작업순서 계획의 수립에 있어 존슨의 법칙을 적용하여 가공순서를 결정하고, | |||

| 최적화된 전체 작업 완료시간을 구하시오. | |||

|

|||

| 각 작업물에 대한 작업시간이 작은것 부터 작업을 배정하게 되는데, 작업시간 | |||

| 이 기계 1에 해당할 경우에는 먼저 배정하고, 기계 2에 해당할 경우에는 나중 | |||

| 에 배정하도록 한다. 이를 반복하게 되면 다음과 같은 가공 순서가 결정된다. | |||

| D → E → C → B → A | |||

| 이러한 가공순서에 따라 작업을 배정하여 작업시간을 표시해 보면 최적화된 | |||

| 전체 작업시간을 파악할 수 있고, 전체 작업시간을 알 수 있다. | |||

|

|||

| ∙ 기계 1:작업시간 40시간+유휴시간 2시간=42시간 | |||

| ∙ 기계 2:작업시간 29시간+유휴시간 13시간=42시간 |

728x90

반응형

'글쓰기' 카테고리의 다른 글

| 공장관리기술사 기출 서브노트 -"18. TPS(JIT)/Lean" (4) | 2024.10.14 |

|---|---|

| 직업 심리학 2차 Sub-note 정리[46~100 ] (5) | 2024.10.13 |

| 공장관리기술사 기출 서브노트 -"16. 구매,자재,재고" (5) | 2024.10.06 |

| 직업 심리학 2차 Sub-note 정리[31~45 ] (2) | 2024.10.03 |

| 공장관리기술사 기출 서브노트 -"10. 작업관리" (4) | 2024.10.03 |